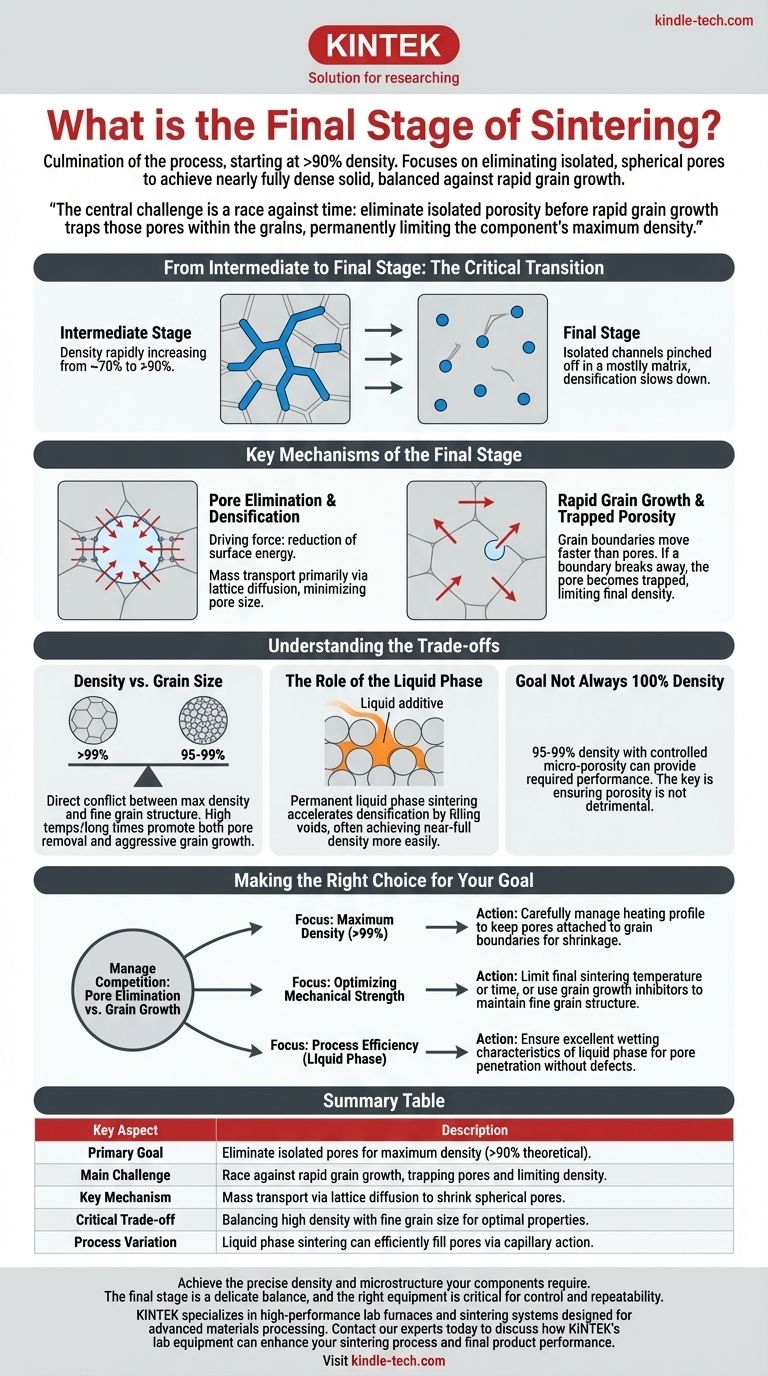

La phase finale du frittage est l'aboutissement du processus, au cours duquel un compact de poudre, déjà densifié à plus de 90 % de sa densité théorique, subit l'élimination finale des pores. Durant cette phase, le réseau de pores interconnectés de la phase intermédiaire s'est effondré, laissant derrière lui des pores sphériques isolés. L'objectif principal est de réduire et d'éliminer ces derniers vides pour obtenir une pièce solide, presque entièrement dense, mais cela doit être mis en balance avec le risque de croissance rapide des grains.

Le défi central du frittage en phase finale est une course contre la montre : vous devez éliminer la porosité isolée restante avant que la croissance rapide des grains ne piège ces pores à l'intérieur des grains, limitant ainsi de façon permanente la densité maximale et les performances réalisables du composant.

De la phase intermédiaire à la phase finale : la transition critique

Le processus de frittage est un continuum, mais le passage de la phase intermédiaire à la phase finale est marqué par un changement significatif de la structure interne du matériau, ou microstructure.

Structure de la phase intermédiaire

Au milieu du processus, les particules ont déjà fusionné et une densification significative s'est produite. La caractéristique déterminante est un réseau de pores cylindriques interconnectés qui courent le long des joints de grains. La densité augmente généralement rapidement, passant d'environ 70 % à plus de 90 % durant cette phase.

Début de la phase finale

La phase finale commence lorsque ces canaux poreux interconnectés se pincent et deviennent des vides isolés et discrets. À ce stade, le matériau est une matrice solide contenant des pores discrets, souvent sphériques. La vitesse de densification ralentit considérablement.

Mécanismes clés de la phase finale

Le matériau étant maintenant majoritairement solide, les transformations finales sont entraînées par de subtils mouvements atomiques visant à minimiser la dernière énergie de surface stockée dans les pores.

Élimination des pores et densification

La force motrice de la densification finale est la réduction de l'énergie de surface. Les atomes diffusent depuis les surfaces des joints de grains, qui sont courbes et à haute énergie, vers les surfaces des pores, provoquant le rétrécissement et finalement la disparition des pores. Ce transport de masse se produit principalement par diffusion réticulaire (ou diffusion dans le réseau), un processus par lequel les atomes se déplacent à travers la structure cristalline des grains eux-mêmes.

Le défi de la croissance des grains

Simultanément, les grains ont tendance à grossir pour réduire la surface totale des joints de grains, ce qui diminue également l'énergie du système. Cette croissance rapide des grains est une caractéristique déterminante et souvent problématique de la phase finale.

Les joints de grains peuvent se déplacer plus rapidement que les pores qu'ils contiennent. Si un joint de grain se sépare d'un pore, ce pore devient piégé à l'intérieur d'un seul grain.

Porosité piégée : le facteur limitant

Une fois qu'un pore est piégé à l'intérieur d'un grain, il est extrêmement difficile à éliminer. Les chemins de diffusion nécessaires pour l'éliminer sont beaucoup plus longs et moins efficaces. Cette porosité emprisonnée impose effectivement un plafond à la densité finale de la pièce, c'est pourquoi le contrôle de la croissance des grains est primordial.

Comprendre les compromis

La phase finale n'est pas seulement un processus passif ; elle implique des compromis critiques qui déterminent les propriétés finales du composant.

Densité contre taille de grain

Il existe un conflit direct entre l'obtention de la densité maximale et le maintien d'une structure à grains fins. Les conditions qui favorisent l'élimination finale des pores (températures élevées, temps de maintien longs) sont exactement les mêmes conditions qui favorisent une croissance agressive des grains. Étant donné que des grains plus petits conduisent souvent à de meilleures propriétés mécaniques telles que la résistance et la ténacité, un compromis doit être fait.

Le rôle de la phase liquide

Dans certains processus, comme le frittage en phase liquide permanente, un additif liquide est présent. Dans la phase finale, ce liquide pénètre dans les derniers pores restants sous l'effet de la pression capillaire. Cela peut remplir efficacement les vides et accélérer la densification, atteignant souvent une densité quasi totale plus facilement qu'en frittage à l'état solide.

L'objectif n'est pas toujours une densité de 100 %

Bien que ce soit souvent l'objectif, atteindre 100 % de la densité théorique n'est pas toujours nécessaire ou souhaitable. Pour de nombreux composants fonctionnels, une densité finale de 95 à 99 % avec une micro-porosité résiduelle fine offre les performances et la précision dimensionnelle requises. L'essentiel est de s'assurer que cette porosité est contrôlée et non préjudiciable.

Faire le bon choix pour votre objectif

Le contrôle de la phase finale est crucial pour concevoir un composant avec la microstructure et les caractéristiques de performance souhaitées.

- Si votre objectif principal est d'atteindre la densité maximale (>99 %) : Vous devez gérer attentivement le profil de chauffage pour maintenir les pores attachés aux joints de grains, leur permettant de se rétrécir avant que les joints ne puissent se détacher.

- Si votre objectif principal est d'optimiser la résistance mécanique : Vous devrez peut-être limiter la température ou la durée du frittage final, ou utiliser des inhibiteurs de croissance des grains, afin de maintenir une structure à grains fins, même si cela signifie accepter une densité légèrement inférieure.

- Si votre objectif principal est l'efficacité du processus en utilisant une phase liquide : Assurez-vous que la phase liquide présente d'excellentes caractéristiques de mouillage pour pénétrer les pores finaux sans provoquer de déformation de la pièce ou former des phases chimiques indésirables.

Maîtriser la phase finale du frittage consiste à gérer la compétition entre l'élimination des pores et la croissance des grains pour obtenir la microstructure précise requise par votre composant.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Éliminer les pores isolés pour atteindre la densité maximale (>90 % théorique). |

| Défi principal | Course contre la croissance rapide des grains, qui peut piéger les pores et limiter la densité finale. |

| Mécanisme clé | Transport de masse par diffusion réticulaire pour réduire et éliminer les pores sphériques. |

| Compromis critique | Équilibrer la densité élevée avec la finesse du grain pour des propriétés mécaniques optimales. |

| Variation du processus | Le frittage en phase liquide peut remplir les pores plus efficacement grâce à l'action capillaire. |

Obtenez la densité et la microstructure précises dont vos composants ont besoin. La phase finale du frittage est un équilibre délicat, et l'équipement adéquat est essentiel pour le contrôle et la répétabilité. KINTEK est spécialisée dans les fours de laboratoire et les systèmes de frittage haute performance conçus pour le traitement des matériaux avancés. Que votre objectif soit la densité maximale, la résistance optimisée ou l'efficacité du processus, nos solutions offrent les profils de température précis et les environnements stables nécessaires pour maîtriser la phase finale. Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut améliorer votre processus de frittage et les performances de votre produit final.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la description physique d'un four tubulaire ? Une analyse détaillée de sa conception haute température

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision