À la base, un calciner est un four industriel spécialisé conçu pour chauffer des matériaux solides à une température élevée et précisément contrôlée sans les faire fondre. Sa fonction principale est d'induire une réaction chimique ou un changement de phase physique dans le matériau. Ce processus, appelé calcination, est utilisé pour éliminer des substances volatiles comme l'eau et le dioxyde de carbone, ou pour modifier la structure cristalline du matériau afin de lui conférer de nouvelles propriétés désirées.

Un calciner n'est pas simplement un four ; c'est un réacteur thermique. Son objectif est de transformer une matière première en une substance entièrement nouvelle avec des caractéristiques chimiques et physiques spécifiques en gérant méticuleusement la chaleur, le temps et les conditions atmosphériques.

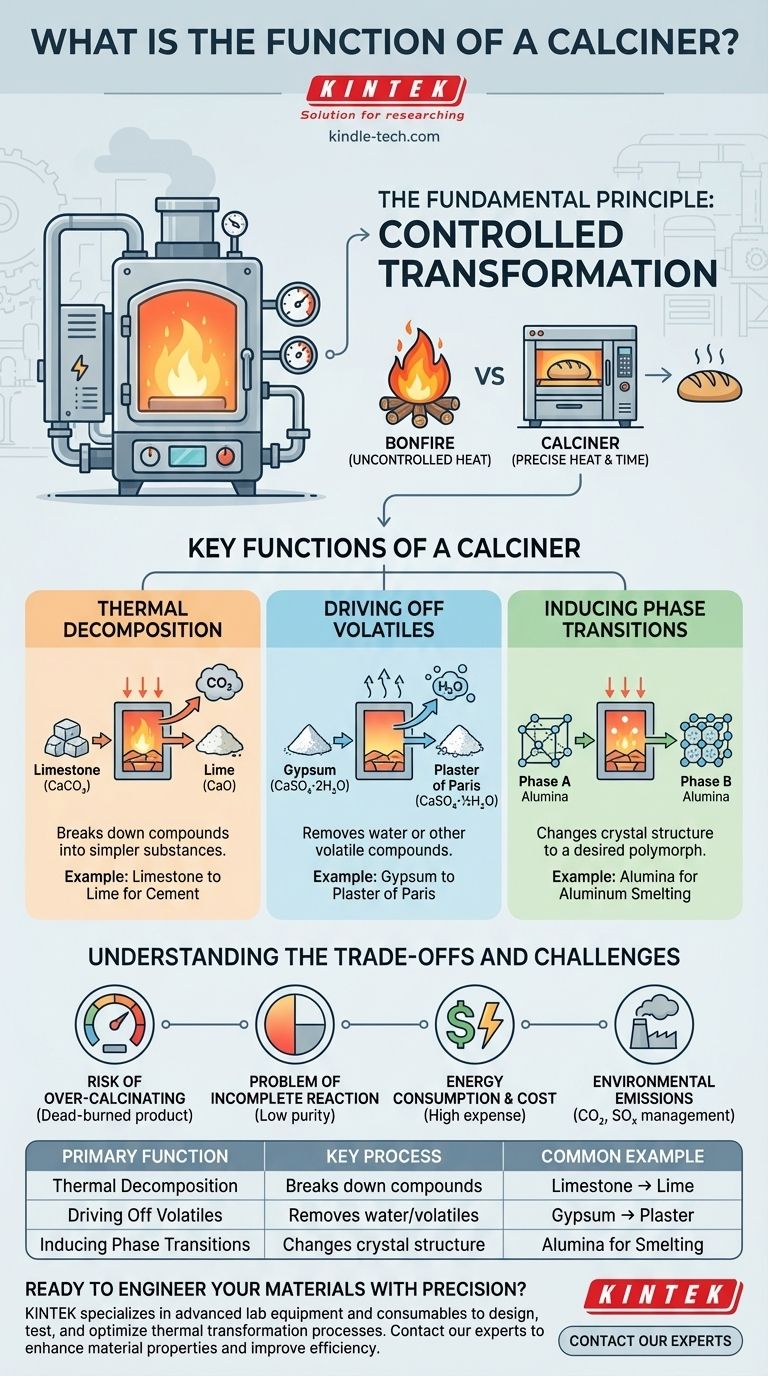

Le Principe Fondamental : Transformation Contrôlée

Considérez un calciner non pas comme un feu de joie, mais comme un four de boulanger sophistiqué. Un feu de joie applique une chaleur incontrôlée, tandis qu'un four de boulanger applique une chaleur précise pendant un temps spécifique pour transformer la pâte en pain. Le calciner fonctionne sur ce même principe de transformation contrôlée.

Au-delà du Simple Chauffage

Le but de la calcination n'est pas seulement de chauffer quelque chose. Il s'agit d'utiliser l'énergie thermique comme un outil pour rompre les liaisons chimiques ou réorganiser la structure interne d'un matériau. Cela nécessite un contrôle précis du profil de température : la rapidité avec laquelle le matériau chauffe, la durée pendant laquelle il reste à la température maximale et la manière dont il refroidit.

L'Objectif : Un Nouveau Matériau

Le matériau qui sort d'un calciner est fondamentalement différent de celui qui y est entré. Il peut être plus léger, plus poreux, plus chimiquement réactif ou posséder une forme cristalline différente. L'ensemble du processus est conçu pour produire ce résultat spécifique de manière fiable et constante.

Fonctions Clés d'un Calciner

Un calciner remplit plusieurs fonctions distinctes, souvent simultanément, en fonction du matériau et du résultat souhaité.

Décomposition Thermique

C'est la fonction classique d'un calciner. Elle implique de chauffer un composé jusqu'à ce qu'il se décompose en deux substances ou plus.

L'exemple le plus courant est la production de chaux (oxyde de calcium) à partir de calcaire (carbonate de calcium) pour l'industrie du ciment. Lorsqu'il est chauffé à plus de 900 °C (1650 °F), le calcaire se décompose, libérant du dioxyde de carbone gazeux et laissant derrière lui la chaux très réactive.

Élimination des Volatils

Cette fonction consiste à éliminer l'eau ou d'autres composés volatils d'un matériau. Cela peut inclure l'élimination de l'humidité simple ou, plus important encore, de l'eau chimiquement liée connue sous le nom d'« eau d'hydratation ».

Un exemple clé est le traitement du gypse pour fabriquer du plâtre de Paris. Le calciner chauffe soigneusement le gypse pour éliminer une quantité spécifique de ses molécules d'eau, modifiant ainsi sa structure chimique et lui permettant d'être réhydraté plus tard pour former un solide dur.

Induction de Transitions de Phase

Certains matériaux peuvent exister sous différentes formes solides, ou structures cristallines, appelées polymorphes. Un calciner peut être utilisé pour chauffer un matériau à une température spécifique afin de le forcer à passer d'une phase à une autre.

Ceci est essentiel dans la production d'alumine, le précurseur de l'aluminium. Les différentes phases de l'alumine possèdent des propriétés différentes, et la calcination est utilisée pour produire la phase spécifique requise pour le processus de fusion.

Comprendre les Compromis et les Défis

Le fonctionnement d'un calciner implique un équilibre délicat. Une mauvaise gestion du processus peut entraîner des problèmes importants, affectant la qualité du produit et l'efficacité opérationnelle.

Le Risque de Sur-calcination

Chauffer un matériau trop longtemps ou à une température trop élevée peut créer un produit indésirable. Par exemple, la chaux « éteinte » (dead-burned) est créée lorsqu'elle est sur-calcinée, la rendant dense et chimiquement non réactive, ce qui est inutile pour de nombreuses applications comme la production de ciment.

Le Problème de la Réaction Incomplète

Inversement, ne pas chauffer suffisamment le matériau ou pendant une durée suffisante entraîne une transformation incomplète. Cela laisse de la matière première n'ayant pas réagi dans le produit final, réduisant sa pureté et ses performances.

Consommation d'Énergie et Coût

Les calciners fonctionnent à des températures extrêmement élevées et sont souvent des équipements massifs. Par conséquent, ils consomment énormément d'énergie. Les coûts de carburant ou d'électricité représentent une part importante des dépenses opérationnelles, faisant de l'efficacité énergétique une préoccupation cruciale en matière de conception et d'exploitation.

Émissions Environnementales

Le but même de la calcination est souvent d'éliminer des gaz tels que le CO2 (provenant du calcaire) ou les SOx (provenant de certains minerais). Ces émissions doivent être capturées, traitées ou gérées d'une autre manière pour se conformer aux réglementations environnementales, ce qui ajoute de la complexité et des coûts à l'exploitation.

Comment Aborder la Calcination en Fonction de Votre Objectif

La conception et le fonctionnement spécifiques d'un système de calcination sont dictés entièrement par les propriétés souhaitées du produit final.

- Si votre objectif principal est de créer un produit hautement réactif (comme la chaux pour le ciment) : Votre priorité doit être le contrôle précis de la température pour obtenir une conversion complète sans provoquer d'extinction (dead-burning).

- Si votre objectif principal est la pureté du matériau et une structure cristalline spécifique (comme pour les catalyseurs ou les céramiques techniques) : Vous devez privilégier un contrôle méticuleux du profil de température et de l'atmosphère du four (par exemple, riche en oxygène ou pauvre en oxygène).

- Si votre objectif principal est le séchage en vrac simple ou l'élimination de l'humidité : Un système moins complexe et à plus basse température, axé sur la maximisation du temps de résidence et du flux d'air, peut être la solution la plus efficace.

En fin de compte, un calciner est un outil industriel essentiel pour transformer une substance brute et commune en un matériau à valeur ajoutée hautement conçu.

Tableau Récapitulatif :

| Fonction Principale | Processus Clé | Exemple Courant |

|---|---|---|

| Décomposition Thermique | Décompose les composés en substances plus simples | Calcaire en Chaux (CaCO₃ → CaO + CO₂) |

| Élimination des Volatils | Élimine l'eau ou d'autres composés volatils | Gypse en Plâtre de Paris |

| Induction de Transitions de Phase | Modifie la structure cristalline en un polymorphe désiré | Production d'alumine pour la fusion de l'aluminium |

Prêt à Ingénier Vos Matériaux avec Précision ?

Que vous ayez besoin de développer un produit hautement réactif, d'obtenir des structures cristallines spécifiques pour les céramiques techniques ou d'éliminer efficacement les volatils, le bon processus de calcination est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour vous aider à concevoir, tester et optimiser vos processus de transformation thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos propriétés matérielles, accroître l'efficacité et stimuler l'innovation dans votre laboratoire ou votre usine pilote.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel est le but du prétraitement des échantillons de charbon ? Assurer une pyrolyse précise grâce au séchage à l'azote

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Quels sont les avantages de l'utilisation d'un four tubulaire rotatif pour les catalyseurs MoVOx ? Amélioration de l'uniformité et de la cristallinité

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique