La fonction principale du frittage est de transformer une masse de poudre en un objet solide et cohérent à l'aide de la chaleur. Ce processus se produit à des températures inférieures au point de fusion du matériau, s'appuyant sur la diffusion atomique pour fusionner les particules individuelles, ce qui augmente la résistance, la densité et l'intégrité du matériau.

Le frittage nous permet de créer des composants solides et résistants à partir de poudres métalliques ou céramiques sans avoir à les faire fondre. Cela en fait un outil indispensable et éénergétiquement efficace pour le traitement des matériaux à points de fusion extrêmement élevés et pour les techniques de fabrication avancées comme l'impression 3D.

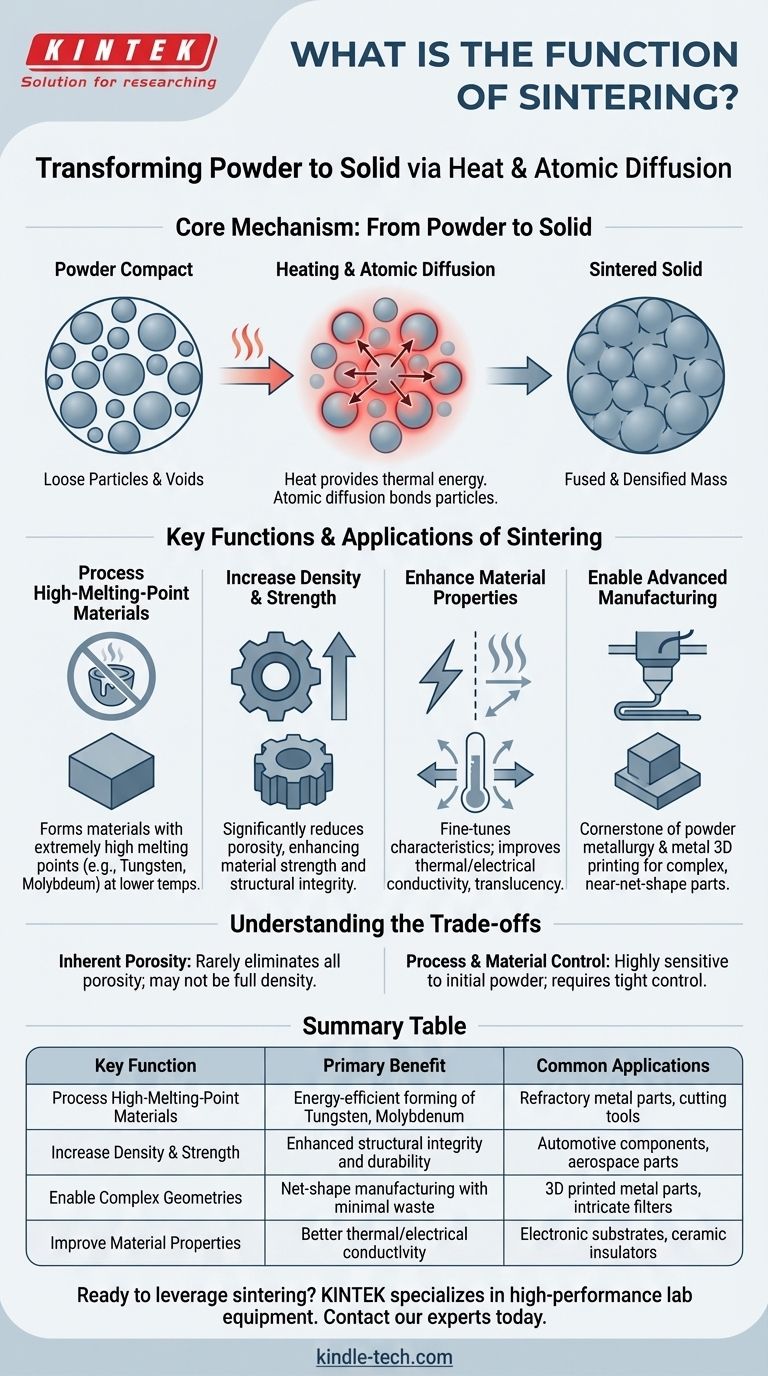

Le mécanisme fondamental : de la poudre au solide

Le frittage est fondamentalement un processus de transformation thermique. Il prend une collection de particules compactées ou lâches et utilise un chauffage contrôlé pour les lier en une seule pièce densifiée.

Le rôle de la chaleur et de la pression

La chaleur est le principal moteur du frittage. Elle fournit l'énergie thermique nécessaire pour que les atomes à l'intérieur des particules deviennent mobiles.

Bien que non toujours requise, la pression est souvent appliquée pour presser les particules de poudre en contact étroit, ce qui réduit la distance que les atomes doivent parcourir et accélère le processus de liaison.

Diffusion atomique : la clé de la fusion

Au lieu de la fusion, le frittage repose sur la diffusion atomique. À des températures élevées, les atomes migrent à travers les limites des particules adjacentes.

Ce mouvement atomique remplit efficacement les vides entre les particules et crée de fortes liaisons métallurgiques, fusionnant les grains séparés en une seule masse solide avec une microstructure plus raffinée.

Fonctions clés et applications du frittage

Les ingénieurs et les fabricants choisissent le frittage pour plusieurs avantages distincts et puissants par rapport à d'autres méthodes comme la coulée.

Traitement des matériaux à point de fusion élevé

C'est l'une des fonctions les plus critiques du frittage. Pour les métaux comme le tungstène et le molybdène, qui ont des points de fusion extrêmement élevés, les faire fondre est peu pratique et prohibitivement coûteux.

Le frittage permet de former ces matériaux en pièces solides et utilisables à des températures beaucoup plus basses, économisant une énergie significative et surmontant les obstacles techniques.

Augmentation de la densité et de la résistance des matériaux

Le compact de poudre initial est poreux. Le processus de frittage réduit considérablement cette porosité en rapprochant les particules.

La réduction de l'espace vide entre les particules augmente considérablement la densité globale de l'objet, ce qui contribue directement à une plus grande résistance et intégrité structurelle du matériau.

Amélioration des propriétés des matériaux

En contrôlant le processus de frittage, il est possible d'affiner les caractéristiques finales d'un matériau.

Un frittage approprié peut améliorer considérablement la conductivité thermique et électrique, car les limites des particules fusionnées créent un chemin plus efficace pour le déplacement de l'énergie. Pour certaines céramiques, il peut même augmenter la translucidité.

Permettre la fabrication avancée

Le frittage est une pierre angulaire de la fabrication moderne, en particulier en métallurgie des poudres et en impression 3D métallique.

Il permet la création de pièces complexes, quasi-nettes, directement à partir d'un lit de poudre, minimisant les déchets et le besoin d'usinage ultérieur.

Comprendre les compromis

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être prises en compte pour toute application.

Porosité inhérente

Bien que le frittage densifie considérablement un matériau, il élimine rarement complètement la porosité. Une pièce frittée peut ne pas être aussi dense qu'une pièce coulée à partir d'un état liquide.

Cette porosité résiduelle peut être un facteur limitant pour les applications nécessitant la résistance mécanique maximale absolue ou l'étanchéité hermétique.

Contrôle du processus et des matériaux

Les propriétés finales d'une pièce frittée sont très sensibles aux caractéristiques de la poudre initiale, y compris la taille et la forme des particules.

L'obtention de résultats cohérents et reproductibles nécessite un contrôle strict de la température, du temps et des conditions atmosphériques pendant tout le cycle de frittage.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement du matériau que vous utilisez et des propriétés finales que vous devez obtenir.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est la méthode la plus pratique et la plus économe en énergie pour former des pièces à partir de métaux comme le tungstène.

- Si votre objectif principal est de créer des pièces complexes et de forme nette : Le frittage, en particulier en impression 3D, excelle dans la production de conceptions complexes avec un minimum de déchets de matériaux.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le frittage offre un niveau de contrôle unique sur la densité finale, la conductivité et la résistance d'une pièce.

En fin de compte, le frittage sert de processus fondamental pour l'ingénierie de matériaux avancés avec précision et efficacité.

Tableau récapitulatif :

| Fonction clé | Avantage principal | Applications courantes |

|---|---|---|

| Traiter les matériaux à point de fusion élevé | Formage économe en énergie du tungstène, du molybdène | Pièces en métaux réfractaires, outils de coupe |

| Augmenter la densité et la résistance | Intégrité structurelle et durabilité améliorées | Composants automobiles, pièces aérospatiales |

| Permettre des géométries complexes | Fabrication de forme nette avec un minimum de déchets | Pièces métalliques imprimées en 3D, filtres complexes |

| Améliorer les propriétés des matériaux | Meilleure conductivité thermique/électrique | Substrats électroniques, isolants céramiques |

Prêt à tirer parti du frittage pour vos besoins de laboratoire ou de fabrication ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le traitement des matériaux. Que vous travailliez avec des céramiques avancées, des poudres métalliques ou que vous développiez de nouveaux protocoles de frittage, nos solutions offrent un contrôle précis de la température et des résultats cohérents. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production avec des fours de frittage et des accessoires fiables.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise