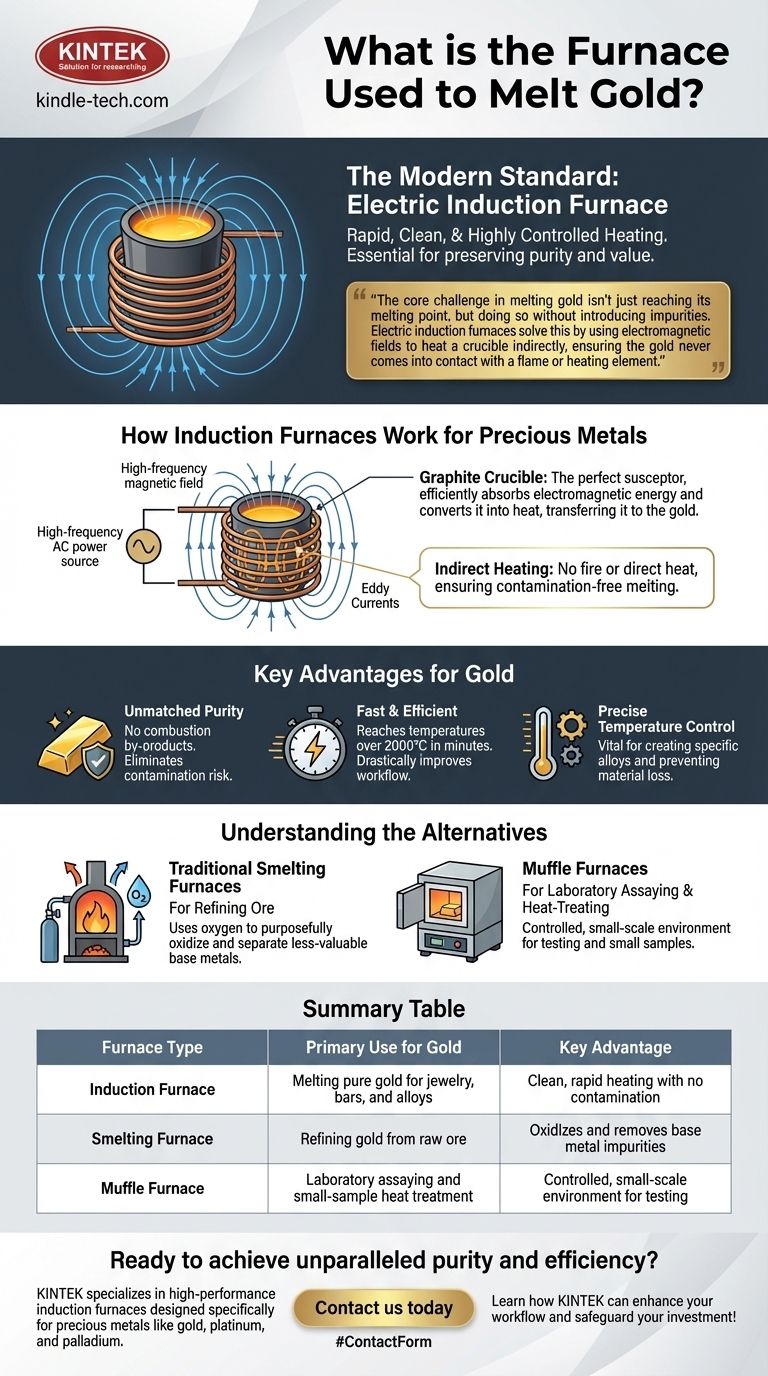

Pour faire fondre l'or, la norme moderne est le four à induction électrique. Cette technologie est préférée car elle fournit un chauffage rapide, propre et hautement contrôlé, ce qui est essentiel pour préserver la pureté et la valeur des métaux précieux.

Le défi principal dans la fusion de l'or n'est pas seulement d'atteindre son point de fusion, mais de le faire sans introduire d'impuretés. Les fours à induction électriques résolvent ce problème en utilisant des champs électromagnétiques pour chauffer un creuset indirectement, garantissant que l'or n'entre jamais en contact avec une flamme ou un élément chauffant.

Comment les fours à induction fonctionnent pour les métaux précieux

Un four à induction n'utilise ni feu ni chaleur directe. Au lieu de cela, il exploite un puissant principe de physique pour générer de la chaleur précisément là où elle est nécessaire.

Le principe de l'induction électromagnétique

Le four crée un champ magnétique alternatif puissant et à haute fréquence à l'aide d'une bobine de cuivre. Ce champ traverse un creuset en graphite placé à l'intérieur de la bobine.

Le champ magnétique induit de forts courants électriques, connus sous le nom de courants de Foucault, à l'intérieur du graphite. La résistance naturelle du graphite à ces courants le fait chauffer rapidement et intensément.

Le rôle du creuset en graphite

Le graphite est le matériau idéal pour ce processus. C'est un suscepteur parfait, ce qui signifie qu'il absorbe efficacement l'énergie électromagnétique et la convertit en chaleur.

Cette chaleur est ensuite transférée par conduction à l'or à l'intérieur du creuset, le faisant fondre dans un environnement très propre et confiné.

Avantages clés pour l'or

L'utilisation d'un four à induction offre trois avantages cruciaux lors du travail avec l'or et d'autres métaux précieux comme le platine ou le palladium.

Premièrement, il offre une pureté inégalée. Puisqu'il n'y a pas de sous-produits de combustion comme le gaz ou les cendres, le risque de contaminer le métal précieux est éliminé.

Deuxièmement, il est incroyablement rapide et efficace. Les unités de haute puissance peuvent amener les métaux à des températures supérieures à 2000°C en quelques minutes seulement, améliorant considérablement le flux de travail.

Enfin, il permet un contrôle précis de la température, ce qui est vital pour créer des alliages spécifiques ou prévenir la perte de matériaux précieux par surchauffe.

Comprendre les alternatives

Bien que l'induction soit le choix principal pour la fusion de l'or pur, d'autres types de fours existent pour différentes étapes du traitement des métaux.

Fours de fusion traditionnels

Les fours équipés de brûleurs et de lances qui créent une atmosphère riche en oxygène sont utilisés pour la fusion (smelting), et pas seulement pour la fonte.

Ce processus est destiné à l'affinage du minerai. L'objectif est de chauffer la matière première et d'utiliser l'oxygène pour oxyder et séparer délibérément les métaux de base moins précieux de l'or.

Fours à moufle

Un four à moufle est un four plus petit, de type boîte, généralement utilisé dans les laboratoires.

Bien qu'ils puissent atteindre des températures élevées, leur petite taille les rend mieux adaptés au traitement thermique de pièces métalliques pour améliorer leur résistance ou à l'analyse (test) de petits échantillons, et non à la fusion de grandes quantités.

Faire le bon choix pour votre objectif

Le four correct dépend entièrement de la tâche métallurgique que vous devez accomplir.

- Si votre objectif principal est de faire fondre de l'or pur pour des bijoux, des lingots d'investissement ou des alliages : Un four à induction électrique est la norme de l'industrie pour sa propreté, sa rapidité et son contrôle.

- Si votre objectif principal est d'extraire l'or du minerai brut : Un four de fusion (smelting) conçu pour l'oxydation et l'élimination des impuretés est l'outil nécessaire pour l'affinage.

- Si votre objectif principal est l'analyse en laboratoire ou le traitement thermique de petites pièces : Un four à moufle offre un environnement contrôlé et à petite échelle pour les tests.

En fin de compte, choisir la bonne technologie de chauffage est fondamental pour atteindre la pureté, l'efficacité et la qualité finale du métal souhaitées.

Tableau récapitulatif :

| Type de four | Utilisation principale pour l'or | Avantage clé |

|---|---|---|

| Four à induction | Fusion de l'or pur pour les bijoux, les lingots et les alliages | Chauffage propre et rapide sans contamination |

| Four de fusion (Smelting) | Affinage de l'or à partir de minerai brut | Oxyde et élimine les impuretés des métaux de base |

| Four à moufle | Analyse en laboratoire et traitement thermique de petits échantillons | Environnement contrôlé et à petite échelle pour les tests |

Prêt à atteindre une pureté et une efficacité inégalées dans votre processus de fusion de l'or ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction de pointe conçus spécifiquement pour les métaux précieux comme l'or, le platine et le palladium. Nos solutions garantissent une fusion rapide et sans contamination avec un contrôle précis de la température pour protéger vos matériaux précieux.

Que vous fabriquiez des bijoux, créiez des lingots d'investissement ou développiez des alliages spécialisés, KINTEK dispose de l'équipement adapté pour répondre aux besoins exacts de votre laboratoire.

Contactez-nous dès aujourd'hui pour découvrir comment nos fours de fusion d'or peuvent améliorer votre flux de travail et protéger votre investissement !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi utiliser le VAR pour la préparation d'alliages HEA CoCrFeMoNi ? Maîtriser la fusion à haute réfractivité et l'homogénéité chimique

- Qu'est-ce qu'un four Inductotherm ? Exploiter la puissance électromagnétique pour une fusion rapide et pure

- Comment le procédé de fusion par induction sous vide améliore-t-il les propriétés des alliages à base de nickel utilisés dans les réacteurs d'hydrofluoration ?

- Quel type de revêtement est nécessaire pour un four à induction ? Choisissez le bon réfractaire pour votre métal

- Pourquoi utilisons-nous un four à induction ? Pour une fusion de métaux propre, précise et efficace

- Comment se produit la fusion des métaux dans un four à induction ? Une plongée profonde dans la physique du chauffage efficace

- Comment la fréquence affecte-t-elle le chauffage par induction ? Maîtrisez la profondeur de chauffage pour votre application

- Quelle est la différence entre un four à induction sans noyau et un four à induction à canal ? Choisissez le bon outil pour votre travail de fusion