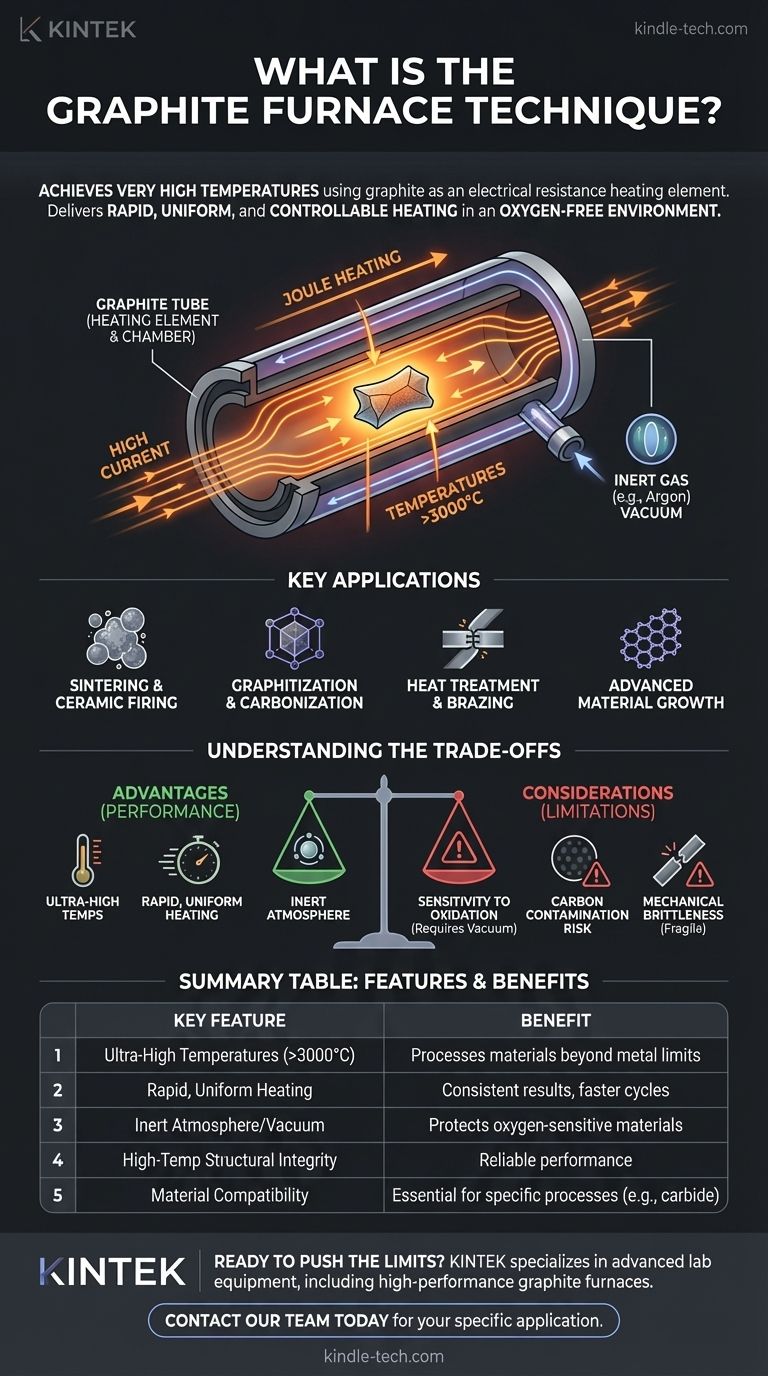

En substance, la technique du four à graphite est une méthode permettant d'atteindre de très hautes températures en utilisant le graphite comme élément chauffant à résistance électrique. Au lieu d'utiliser des serpentins métalliques traditionnels, un courant électrique est directement passé à travers une structure en graphite – souvent un tube – qui chauffe rapidement et uniformément. Ce processus est généralement mené sous vide ou dans une atmosphère contrôlée et protectrice pour empêcher le graphite de s'oxyder et pour protéger le matériau traité.

La valeur fondamentale de la technique du four à graphite réside dans sa capacité à fournir un chauffage rapide, uniforme et contrôlable à des températures bien au-delà des limites de la plupart des éléments métalliques. Cela le rend indispensable pour la fabrication et la recherche impliquant des matériaux avancés, en particulier ceux nécessitant un environnement sans oxygène.

Comment fonctionnent les fours à graphite : Le principe fondamental

Pour comprendre les applications, vous devez d'abord saisir les mécanismes fondamentaux. Les avantages de cette technique découlent directement des propriétés uniques du graphite à des températures extrêmes.

Le graphite comme élément chauffant à résistance

Le graphite est un excellent conducteur d'électricité, mais il possède néanmoins une résistance électrique. Lorsqu'un courant élevé le traverse, cette résistance le fait chauffer intensément, un principe connu sous le nom de chauffage Joule. Cela permet des vitesses de chauffage et de refroidissement très rapides par rapport à d'autres types de fours.

Atteindre une température et une uniformité élevées

Le graphite maintient son intégrité structurelle à des températures dépassant 3000°C, dépassant de loin le point de fusion des éléments chauffants métalliques conventionnels. Les fours sont souvent conçus avec un tube en graphite qui sert à la fois d'élément chauffant et de chambre de traitement, assurant une excellente uniformité de température à travers le matériau à l'intérieur.

Le rôle critique d'une atmosphère contrôlée

L'un des aspects opérationnels les plus importants est l'environnement. À hautes températures, le graphite s'oxyde rapidement (brûle) s'il est exposé à l'air. Par conséquent, ces fours doivent fonctionner sous vide ou être remplis d'un gaz inerte comme l'argon. Cela protège non seulement les composants du four, mais crée également un environnement pur et sans oxygène pour le traitement des matériaux sensibles.

Applications clés motivées par la performance

Les capacités uniques des fours à graphite en font l'outil privilégié pour une gamme de processus industriels et de recherche exigeants à haute température.

Frittage et cuisson de céramiques

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre jusqu'à la liquéfaction. Les fours à graphite fournissent les températures élevées et uniformes nécessaires pour fritter les céramiques avancées et d'autres matériaux en poudre en composants denses et durables.

Graphitisation et carbonisation

Ces processus impliquent le chauffage de matériaux à base de carbone à des températures extrêmes pour modifier leur structure cristalline. La graphitisation convertit le carbone amorphe en graphite cristallin, tandis que la carbonisation enrichit la teneur en carbone d'un matériau. Ce sont des étapes fondamentales dans la production de produits carbonés de haute performance.

Traitement thermique et brasage

Des processus comme le recuit (ramollissement des matériaux et soulagement des contraintes internes), le brasage (assemblage de matériaux avec un métal d'apport) et le dégazage (élimination des gaz piégés d'un matériau) bénéficient du contrôle précis de la température et de l'atmosphère propre et inerte d'un four à graphite.

Croissance de matériaux avancés

La science des matériaux moderne repose fortement sur cette technique. Elle est largement utilisée pour la croissance du graphène, la synthèse de nanotubes de carbone et la production de matériaux spécialisés comme le carbure de silicium, où la pureté et les hautes températures sont primordiales.

Comprendre les compromis

Bien que puissante, la technique du four à graphite n'est pas une solution universelle. Ses exigences opérationnelles introduisent des limitations spécifiques que vous devez prendre en compte.

Sensibilité à l'oxydation

La nécessité absolue d'un vide ou d'une atmosphère de gaz inerte est le facteur le plus important. Cette exigence ajoute de la complexité et des coûts au système, car elle nécessite des pompes à vide, des systèmes de gestion des gaz et des joints robustes. Toute fuite peut entraîner une dégradation rapide des éléments en graphite.

Compatibilité des matériaux et contamination

Le carbone est réactif à hautes températures et peut interagir avec le matériau traité. Cela peut être un effet souhaité, comme dans la croissance de carbures, mais cela peut aussi être une source indésirable de contamination par le carbone dans d'autres applications. Une sélection rigoureuse des matériaux de creuset est essentielle.

Fragilité mécanique

Le graphite est un matériau cassant. Les éléments chauffants et l'isolation du four peuvent être fragiles et doivent être manipulés avec soin lors de l'installation, de la maintenance et du chargement pour éviter les fissures ou les dommages. Cela contraste avec la nature plus ductile de nombreux éléments chauffants métalliques.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de chauffage dépend entièrement de vos exigences spécifiques en matière de température, d'atmosphère et de matériaux.

- Si votre objectif principal est d'atteindre des températures ultra-élevées (supérieures à 2000°C) pour la graphitisation ou le frittage de céramiques avancées : Le four à graphite est la norme industrielle et souvent le seul choix viable.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène ou l'assurance d'une grande pureté : L'atmosphère inhérente sous vide ou inerte d'un four à graphite en fait une option supérieure.

- Si votre objectif principal est le traitement à basse température (inférieure à 1200°C) dans un environnement à l'air libre : Un four conventionnel avec des éléments chauffants métalliques est une solution plus pratique et économique.

En fin de compte, le four à graphite est un outil spécialisé conçu pour des performances aux extrêmes du traitement des matériaux.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Températures ultra-élevées (>3000°C) | Traite les matériaux au-delà des limites des éléments métalliques |

| Chauffage rapide et uniforme | Résultats cohérents et cycles de traitement plus rapides |

| Atmosphère inerte/Vide | Protège les matériaux sensibles à l'oxygène et les composants du four |

| Intégrité structurelle à haute température | Performance fiable pour les applications exigeantes |

| Considérations de compatibilité des matériaux | Essentiel pour des processus comme la croissance de carbures, mais un risque de contamination |

Prêt à repousser les limites de votre traitement à haute température ?

Si votre recherche ou votre fabrication implique le frittage de céramiques avancées, la graphitisation, le traitement thermique ou la croissance de matériaux comme le graphène dans un environnement sans oxygène, le contrôle précis d'un four à graphite est essentiel.

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à graphite haute performance, pour répondre aux besoins exigeants des laboratoires modernes et de la science des matériaux. Nos experts peuvent vous aider à sélectionner le bon système pour obtenir des résultats supérieurs.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution KINTEK pour vous.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Que devient le graphite à haute température ? Découvrez sa résistance extrême à la chaleur

- Comment le graphite réagit-il à la chaleur ? Dévoiler ses forces uniques à haute température

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- À quelle température le graphite se décompose-t-il thermiquement ? Le rôle critique de l'atmosphère

- Quelles sont les propriétés mécaniques du graphite ? Exploiter la rigidité et gérer la fragilité