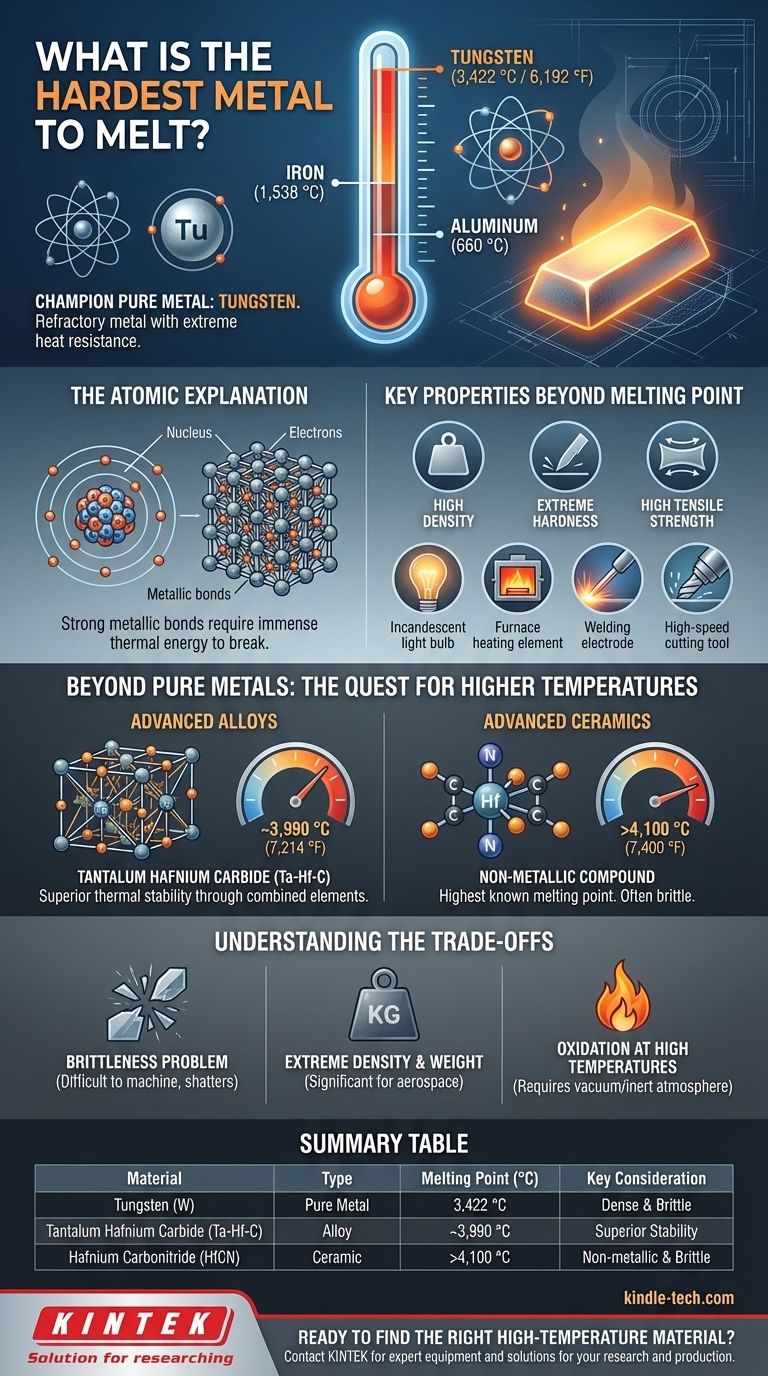

En chiffres, le métal pur le plus difficile à faire fondre est le tungstène. Avec un point de fusion de 3 422 °C (6 192 °F), il se situe bien au-dessus des autres métaux élémentaires comme le fer ou l'aluminium. Cette incroyable résistance à la chaleur est la raison pour laquelle il appartient à une classe spéciale de matériaux connus sous le nom de métaux réfractaires.

La question du « métal le plus difficile à faire fondre » va au-delà d'une simple réponse de trivia. Bien que le tungstène soit le champion parmi les éléments purs, la véritable frontière des matériaux à haute température réside dans les alliages et les composés céramiques conçus qui peuvent résister à des conditions encore plus extrêmes.

Qu'est-ce qui fait du tungstène le champion ?

Les propriétés qui rendent le tungstène si difficile à faire fondre sont enracinées dans sa structure atomique. Comprendre cela est essentiel pour comprendre les matériaux haute performance en général.

L'explication atomique

Le tungstène possède un nombre extrêmement élevé de protons dans son noyau, ce qui crée une puissante charge positive. Cette charge attire ses électrons dans des liaisons métalliques très fortes, qui agissent comme un réseau tridimensionnel étroitement tissé. Pour faire fondre le métal, il faut fournir suffisamment d'énergie thermique pour rompre ces liaisons et permettre aux atomes de se déplacer librement, et pour le tungstène, cette exigence énergétique est immense.

Propriétés clés au-delà du point de fusion

Un point de fusion élevé existe rarement de manière isolée. Le tungstène est également connu pour :

- Sa haute densité : C'est l'un des métaux les plus denses, près de deux fois plus dense que le plomb.

- Sa dureté extrême : Il est exceptionnellement dur et résistant aux rayures et à l'usure.

- Sa haute résistance à la traction : Il résiste à l'étirement, surtout à haute température.

Applications courantes

En raison de cette combinaison unique de propriétés, le tungstène est essentiel pour les applications industrielles exigeantes. On le trouve dans les filaments des ampoules à incandescence, les éléments chauffants des fours à haute température, les électrodes de soudage et les outils de coupe à grande vitesse.

Au-delà des métaux purs : la recherche de températures encore plus élevées

Alors que le tungstène détient le record pour un métal pur, la quête de matériaux capables de fonctionner dans les moteurs à réaction, les tuyères de fusée et les réacteurs à fusion a poussé les scientifiques à créer des substances encore plus résistantes.

Alliages avancés : Carbure de tantale et d'hafnium

En combinant différents éléments, les métallurgistes peuvent créer des alliages aux propriétés supérieures à celles de leurs composants individuels. Le carbure de tantale et d'hafnium (Ta-Hf-C) est un alliage métallique qui a longtemps été considéré comme le matériau ayant le point de fusion le plus élevé connu, à environ 3 990 °C (7 214 °F).

Ceci démontre un principe critique : une combinaison d'éléments peut créer une structure moléculaire avec des liaisons encore plus fortes et une plus grande stabilité thermique que ce qu'un seul élément peut réaliser seul.

Les véritables détenteurs du record : les céramiques avancées

Si nous élargissons notre définition de « métal » à « matériau », les détenteurs actuels du record sont des composés non métalliques. Des simulations informatiques et des expériences ultérieures ont montré que des matériaux comme le carbonitrure d'hafnium (HfCN) possèdent le point de fusion le plus élevé connu de toute substance, potentiellement supérieur à 4 100 °C (7 400 °F).

Ce ne sont pas des métaux, mais des céramiques. Ils sont appréciés pour leur stabilité thermique mais sont souvent extrêmement cassants, ce qui limite leurs applications structurelles.

Comprendre les compromis

Le choix d'un matériau pour une application à haute température ne consiste jamais simplement à trouver le point de fusion le plus élevé. Il y a toujours des compromis critiques à considérer.

Le problème de la fragilité

De nombreux matériaux à point de fusion élevé, y compris le tungstène, sont très fragiles à température ambiante. Cela les rend difficiles et coûteux à usiner ou à former en formes complexes. Ils peuvent se briser sous l'impact plutôt que de se plier.

Densité et poids extrêmes

La densité élevée du tungstène et de ses alliages est un inconvénient majeur dans les applications où le poids est une préoccupation principale, comme dans l'industrie aérospatiale. Un composant en tungstène est nettement plus lourd qu'un composant identique en acier ou en titane.

Oxydation à haute température

La plupart des métaux réfractaires ont de faibles performances en présence d'oxygène à haute température. Le tungstène, par exemple, s'oxyde rapidement (s'évapore essentiellement) à l'air libre à haute chaleur. Par conséquent, il doit être utilisé sous vide ou dans une atmosphère inerte protectrice, ce qui ajoute une complexité et un coût considérables à son application.

Faire le bon choix pour votre objectif

Votre choix de matériau dépend entièrement de l'équilibre spécifique des propriétés que vous devez atteindre.

- Si votre objectif principal est le point de fusion le plus élevé pour un métal pur et élémentaire : Le tungstène est votre réponse définitive.

- Si votre objectif est la résistance à la température absolue, quel que soit le type de matériau : Vous devez regarder au-delà des métaux purs pour les alliages conçus et les céramiques avancées comme le carbonitrure d'hafnium.

- Si vous devez équilibrer la résistance à la chaleur avec la facilité d'usinage et une densité plus faible : Considérez d'autres métaux réfractaires comme le molybdène ou le tantale, qui offrent des points de fusion légèrement inférieurs mais sont souvent plus faciles à usiner et moins denses que le tungstène.

Comprendre ces distinctions est la clé pour sélectionner un matériau qui non seulement survit à la chaleur extrême, mais fonctionne de manière fiable à l'intérieur de celle-ci.

Tableau récapitulatif :

| Matériau | Type | Point de fusion (°C) | Considération clé |

|---|---|---|---|

| Tungstène (W) | Métal pur | 3 422 °C | Métal pur avec le point de fusion le plus élevé ; dense et fragile |

| Carbure de tantale et d'hafnium (Ta-Hf-C) | Alliage | ~3 990 °C | Alliage avec une stabilité thermique supérieure |

| Carbonitrure d'hafnium (HfCN) | Céramique | >4 100 °C | Point de fusion le plus élevé connu ; non métallique et fragile |

Prêt à trouver le bon matériau haute température pour votre application ?

Naviguer dans les compromis entre le point de fusion, la densité et la facilité d'usinage est complexe. Les experts de KINTEK se spécialisent dans la fourniture d'équipements de laboratoire et de consommables pour tester et traiter ces matériaux avancés. Que votre projet implique des métaux réfractaires, des alliages ou des céramiques, nous pouvons vous aider à choisir les bons outils pour vos besoins de recherche et de production.

Contactez notre équipe technique dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever vos défis liés aux matériaux à haute température.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels sont les dangers d'un four tubulaire ? Au-delà des risques évidents de brûlure

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux