Le contrôle de la croissance des grains pendant le frittage des céramiques est primordial car la taille finale des grains est l'un des leviers les plus puissants pour dicter les propriétés mécaniques, optiques et électriques d'un matériau. Une croissance incontrôlée conduit à une microstructure grossière et souvent défectueuse qui compromet gravement les performances, en particulier la résistance et la ténacité. En gérant la taille des grains, vous concevez directement les propriétés finales du composant céramique.

Le frittage présente un conflit fondamental : l'énergie thermique nécessaire pour fusionner les particules et éliminer la porosité pousse également les grains à grossir. Le défi principal est d'atteindre une densification complète tout en supprimant la croissance des grains, car une croissance incontrôlée peut piéger les pores et dégrader les propriétés avant même que la pièce ne soit entièrement dense.

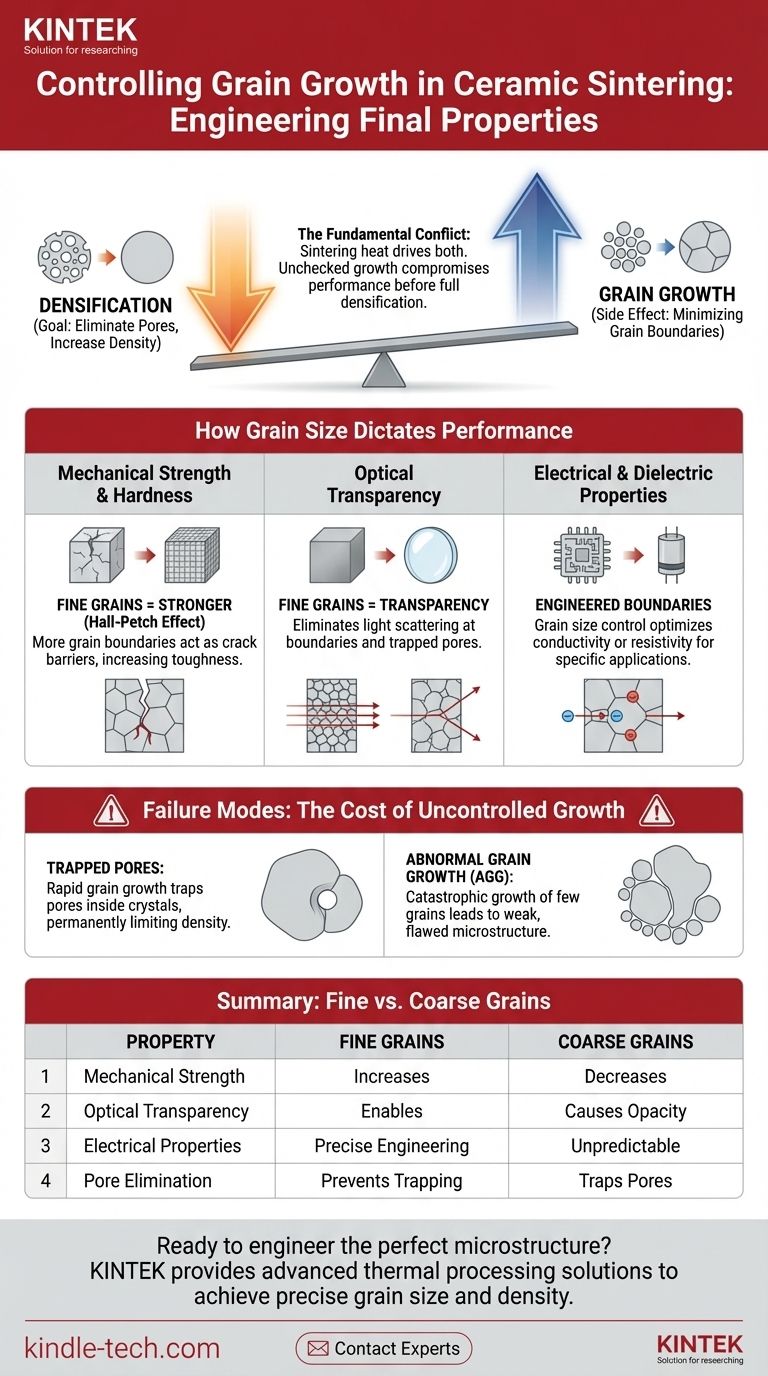

L'objectif fondamental : Densification vs. Croissance des grains

Pour comprendre l'importance du contrôle, vous devez d'abord comprendre les deux mécanismes concurrents au cœur du frittage.

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui convertit un compact de poudre poreux en un objet dense et solide. La chaleur est appliquée en dessous du point de fusion du matériau, activant la diffusion atomique qui fusionne les particules individuelles.

La poussée vers la densification

L'objectif principal du frittage est d'éliminer les espaces vides (pores) entre les particules de poudre initiales. Le système est poussé à réduire son énergie de surface élevée en remplaçant les interfaces solide-vapeur (surfaces des pores) par des interfaces solide-solide (joints de grains) à plus faible énergie. Ce processus réduit la taille de la pièce et augmente sa densité.

L'effet secondaire inévitable : la croissance des grains

Simultanément, le système cherche également à réduire son énergie en minimisant la surface totale de ses joints de grains. Cela se produit lorsque des grains plus gros consomment des grains adjacents plus petits. Ce processus, connu sous le nom de croissance ou de grossissement des grains, est entraîné par la même énergie thermique qui permet la densification.

Comment la taille des grains dicte les performances des céramiques

La microstructure finale, et plus précisément la taille moyenne des grains, a un impact direct et prévisible sur les propriétés les plus critiques du matériau.

Résistance mécanique et dureté

C'est la relation la plus critique pour les céramiques structurelles. La résistance d'une céramique est régie par l'effet Hall-Petch, qui stipule que la résistance et la dureté augmentent à mesure que la taille des grains diminue.

Des grains plus petits créent plus de joints de grains. Ces joints agissent comme des barrières, empêchant le mouvement des dislocations et rendant beaucoup plus difficile la propagation des fissures à travers le matériau. Une céramique à grains fins force une fissure à changer constamment de direction, dissipant l'énergie et augmentant la ténacité.

Transparence optique

Pour les céramiques transparentes comme les milieux de gain laser YAG ou les fenêtres en saphir, les joints de grains sont désastreux. Chaque joint agit comme un centre de diffusion pour la lumière, rendant le matériau translucide ou opaque.

Pour obtenir la transparence, il faut éliminer toutes les sources de diffusion. Cela signifie atteindre une densité totale (pas de pores) et soit n'avoir aucun joint de grains (un monocristal), soit avoir des grains si petits et uniformes que leur effet de diffusion est négligeable. Une croissance incontrôlée des grains rend la transparence impossible.

Propriétés électriques et diélectriques

Les joints de grains peuvent influencer de manière significative le comportement électrique. Dans de nombreux oxydes, ils agissent comme des barrières résistives, empêchant le flux d'ions ou d'électrons et diminuant la conductivité globale.

Inversement, cet effet peut être conçu. Dans certains matériaux de condensateurs, des dopants sont utilisés pour créer des joints de grains très résistifs et des grains très conducteurs. Cette structure (un condensateur à couche limite) se traduit par une constante diélectrique effective extrêmement élevée. Le contrôle de la taille des grains est essentiel pour optimiser cet effet.

Comprendre les compromis et les modes de défaillance

La poussée vers la densification peut facilement entraîner des défaillances microstructurales si la croissance des grains n'est pas gérée correctement.

Le problème des pores piégés

Un mode de défaillance catastrophique se produit lorsque les joints de grains se déplacent beaucoup plus rapidement que les pores ne peuvent être éliminés. Un grain à croissance rapide peut dépasser un pore, le piégeant à l'intérieur du réseau cristallin.

Une fois qu'un pore est piégé dans un grain, il est presque impossible de l'éliminer. Cela limite de façon permanente la densité finale de la céramique, créant un composant faible et défectueux, quelle que soit la durée du frittage.

Croissance anormale des grains (CAG)

Dans certaines conditions, un petit nombre de grains peut croître de manière catastrophique aux dépens de leurs voisins, un phénomène appelé Croissance Anormale ou Exagérée des Grains (CAG).

Cela conduit à une microstructure bimodale et non uniforme avec de très mauvaises propriétés mécaniques. Les gros grains offrent des chemins faciles pour la propagation des fissures, réduisant drastiquement la résistance et la fiabilité du matériau.

Le coût du contrôle

Le contrôle de la croissance des grains implique souvent des compromis. L'utilisation de températures de frittage plus basses pour ralentir la croissance nécessite des temps de traitement considérablement plus longs, augmentant les coûts énergétiques. L'utilisation de dopants chimiques pour épingler les joints de grains peut parfois affecter d'autres propriétés souhaitées du matériau.

Faire le bon choix pour votre application

La stratégie de frittage idéale dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est une résistance mécanique et une dureté maximales : Priorisez l'obtention de la plus petite taille de grain uniforme possible en utilisant des inhibiteurs de croissance des grains et des méthodes de frittage avancées et rapides.

- Si votre objectif principal est la transparence optique : Votre objectif est d'éliminer tous les centres de diffusion, ce qui signifie que vous devez empêcher le piégeage des pores à tout prix, souvent par l'utilisation de poudres de haute pureté et de cycles de frittage multi-étapes.

- Si votre objectif principal est une propriété électrique spécifique : Vous devez contrôler soigneusement la taille des grains et la chimie des joints de grains, souvent par l'ajout précis de dopants.

- Si votre objectif principal est la production rentable d'une pièce dense : Optimisez un cycle de frittage conventionnel en une seule étape pour atteindre la densité cible sans induire de croissance anormale des grains, en acceptant une taille de grain finale modérée.

En fin de compte, maîtriser l'interaction entre la densification et la croissance des grains est ce qui transforme une simple poudre en un matériau technique de haute performance.

Tableau récapitulatif :

| Propriété | Effet des grains fins | Effet des grains grossiers |

|---|---|---|

| Résistance mécanique | Augmente (effet Hall-Petch) | Diminue significativement |

| Transparence optique | Permet la transparence (réduit la diffusion) | Provoque l'opacité ou la translucidité |

| Propriétés électriques | Permet une ingénierie précise des joints | Conduit à un comportement imprévisible |

| Élimination des pores | Empêche le piégeage des pores, favorise une densification complète | Piège les pores, limite la densité finale |

Prêt à concevoir la microstructure parfaite pour vos composants céramiques ?

Le contrôle de la croissance des grains est un équilibre délicat qui nécessite le bon équipement et l'expertise. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés aux traitements thermiques précis et à la recherche sur les matériaux.

Que vous développiez des céramiques structurelles à haute résistance, des composants optiques transparents ou des matériaux électroniques spécialisés, nos solutions peuvent vous aider à atteindre la taille de grain et la densité exactes que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir votre processus de frittage et vous aider à libérer tout le potentiel de vos matériaux céramiques.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment la vitesse de chauffage affecte-t-elle le point de fusion ? Évitez les mesures inexactes dans votre laboratoire

- Pourquoi la fusion nécessite-t-elle de l'énergie ? Découvrez la science de la chaleur latente et des changements de phase

- La capacité thermique affecte-t-elle le point de fusion ? Démêler les différences clés dans les propriétés thermiques

- Qu'est-ce qui affecte le taux de fusion ? Maîtrisez les facteurs clés pour un contrôle précis

- À quelle température l'acier en fusion fond-il ? Comprendre la plage de fusion, et non un point unique