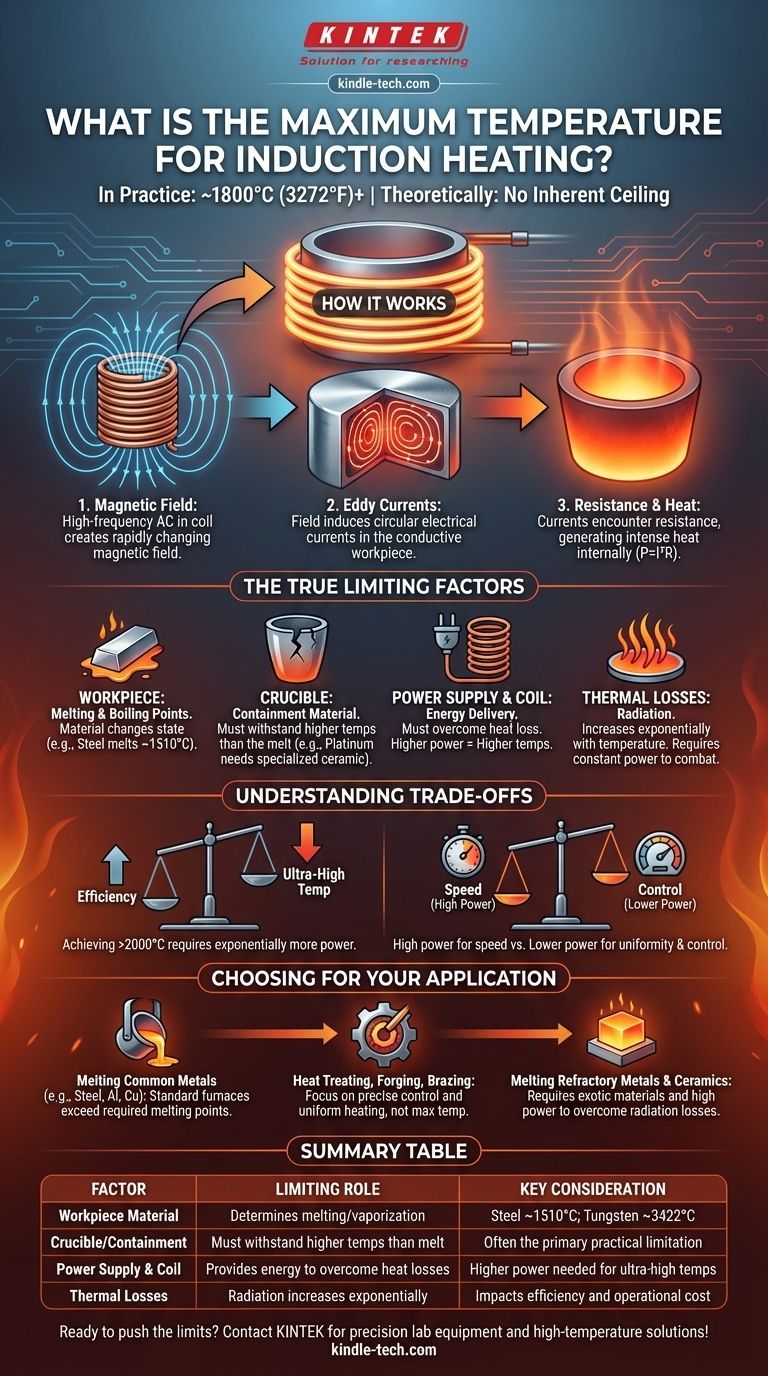

En pratique, les systèmes de chauffage par induction peuvent facilement atteindre des températures de 1800°C (3272°F) et bien plus. Cependant, la température maximale théorique n'est pas une limite du processus d'induction lui-même, mais est plutôt déterminée par les propriétés physiques du matériau chauffé et de l'équipement qui le contient.

Le principe fondamental à comprendre est que le chauffage par induction n'a pas de plafond de température inhérent. Les limites pratiques sont imposées par les points de fusion et de vaporisation de la pièce à travailler et par la résistance thermique du creuset ou des composants environnants.

Comment le chauffage par induction génère des températures extrêmes

Pour comprendre les limites de température, nous devons d'abord comprendre le mécanisme. Le processus repose sur des principes électromagnétiques fondamentaux pour générer de la chaleur directement à l'intérieur d'un matériau.

Le rôle du champ magnétique

Un système d'induction utilise une bobine de cuivre traversée par un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement changeant autour de la bobine.

Génération de courants de Foucault dans la pièce à travailler

Lorsqu'un matériau électriquement conducteur, ou pièce à travailler, est placé à l'intérieur de ce champ magnétique, le champ y induit des courants électriques circulaires. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance crée la chaleur

Lorsque ces courants de Foucault traversent le matériau, ils rencontrent une résistance électrique. Cette résistance provoque un chauffage localisé intense, un phénomène décrit par la formule P = I²R (Puissance = Courant² x Résistance). La chaleur est générée à l'intérieur de la pièce elle-même, et non par une flamme ou un élément externe.

Les véritables facteurs limitants de la température

Bien que le processus soit élégant, atteindre et maintenir des températures ultra-élevées est une bataille contre les lois de la physique et de la science des matériaux. La "température maximale" est fonction de la capacité à surmonter ces quatre contraintes clés.

Le point de fusion et d'ébullition de la pièce à travailler

La limite la plus évidente est le matériau lui-même. Vous pouvez chauffer un morceau d'acier jusqu'à ce qu'il fonde (environ 1510°C) puis se vaporise (environ 2862°C). Le processus d'induction peut fournir l'énergie pour ce faire, mais le matériau changera d'état, ce qui est souvent l'objectif dans une application de four.

Le creuset ou le matériau de confinement

Pour les applications de fusion, la pièce à travailler est maintenue dans un récipient appelé creuset. Ce creuset doit rester solide à des températures qui dépassent le point de fusion du matériau qu'il contient. Par exemple, la fusion du platine (~1770°C) nécessite un creuset spécialisé en céramique ou en graphite capable de supporter une chaleur aussi extrême. Le creuset est souvent la principale limitation pratique.

Alimentation électrique et conception de la bobine

La quantité d'énergie délivrée à la pièce à travailler est déterminée par la puissance de sortie de l'alimentation électrique et le couplage inductif — l'efficacité du transfert de champ magnétique entre la bobine et la pièce. Pour atteindre des températures plus élevées, le système doit injecter de l'énergie plus rapidement qu'elle n'est perdue dans l'environnement. Cela nécessite plus de puissance et une conception de bobine optimisée.

Pertes thermiques vers l'environnement

Lorsqu'un objet devient plus chaud, il rayonne la chaleur plus rapidement. À des températures extrêmes, ce rayonnement devient la forme dominante de perte de chaleur. Un système d'induction doit avoir suffisamment de puissance pour surmonter constamment ces pertes thermiques massives afin de continuer à augmenter ou même simplement à maintenir la température.

Comprendre les compromis

Le choix ou la conception d'un système d'induction implique d'équilibrer des facteurs concurrents. Il ne s'agit pas simplement de rechercher la température la plus élevée possible.

Efficacité vs Température

Atteindre des températures ultra-élevées (au-dessus de 2000°C) nécessite une puissance exponentiellement plus grande pour combattre les pertes par rayonnement. Le système devient moins économe en énergie à mesure que la température cible augmente, ce qui augmente considérablement les coûts d'exploitation.

Contraintes matérielles vs Objectif souhaité

Le matériau que vous devez chauffer dicte la conception de l'ensemble du système. Si vous devez faire fondre du tungstène (point de fusion ~3422°C), votre principal défi n'est pas le processus d'induction, mais l'approvisionnement en matériaux de creuset et en isolants capables de survivre à ces conditions.

Vitesse vs Contrôle

Un système de très haute puissance peut atteindre une température cible presque instantanément. Cependant, cela peut provoquer un choc thermique, endommageant la pièce à travailler. Une puissance plus faible permet un chauffage plus lent et plus uniforme et offre un contrôle plus fin, ce qui est essentiel pour des applications comme le durcissement et le revenu.

Faire le bon choix pour votre application

Votre application, et non la limite théorique de la technologie, doit guider votre décision.

- Si votre objectif principal est la fusion de métaux courants (par exemple, acier, aluminium, cuivre) : Les fours à induction standard sont plus que capables, car leurs températures de fonctionnement dépassent facilement et efficacement les points de fusion requis.

- Si votre objectif principal est le traitement thermique, le forgeage ou le brasage : La température maximale est beaucoup moins importante que le contrôle précis de la température et le chauffage uniforme, qui sont des atouts clés de l'induction.

- Si votre objectif principal est la fusion de métaux réfractaires ou de céramiques avancées : Le succès de votre projet dépendra de l'approvisionnement en matériaux de confinement exotiques et de la conception d'un système avec une puissance suffisante pour surmonter les pertes de rayonnement thermique extrêmes.

En fin de compte, la température que vous pouvez atteindre est une fonction directe de la conception de votre système et des propriétés fondamentales de vos matériaux.

Tableau récapitulatif :

| Facteur | Rôle limitant | Considération clé |

|---|---|---|

| Matériau de la pièce | Détermine le point de fusion/vaporisation | L'acier fond à ~1510°C ; le tungstène à ~3422°C |

| Creuset/Confinement | Doit résister à des températures plus élevées que la masse fondue | Souvent la principale limitation pratique |

| Alimentation électrique et bobine | Fournit l'énergie pour surmonter les pertes de chaleur | Plus de puissance nécessaire pour les températures ultra-élevées |

| Pertes thermiques | Le rayonnement augmente exponentiellement avec la température | Impacte l'efficacité et le coût d'exploitation |

Prêt à repousser les limites du traitement à haute température ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les applications exigeantes. Que vous fondiez des métaux réfractaires ou que vous ayez besoin d'un traitement thermique précis, notre expertise en systèmes de chauffage par induction et en matériaux à haute température garantit que votre laboratoire fonctionne à son rendement maximal. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de température et de matériaux !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Comment fonctionne un four VIM ? Atteindre la pureté ultime dans la fusion de métaux haute performance

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés