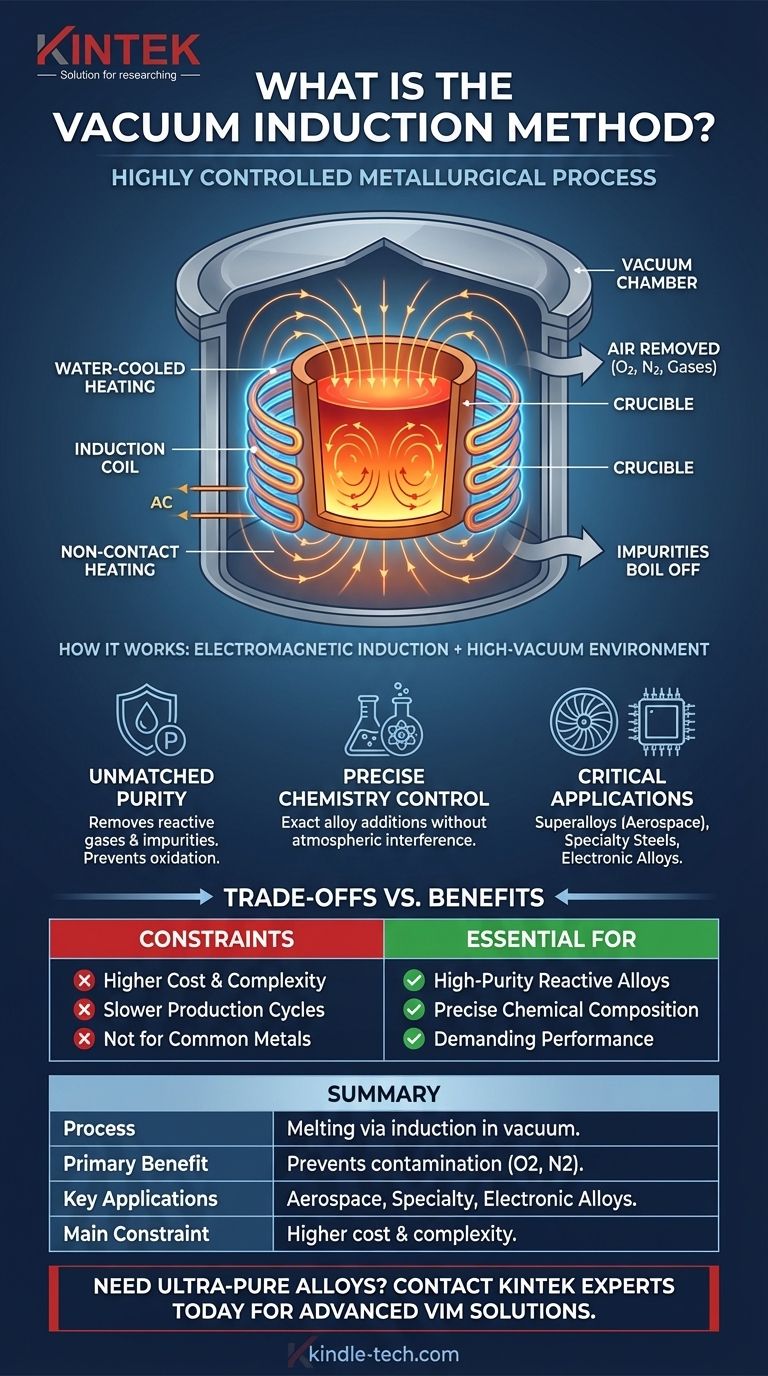

En bref, la méthode de fusion par induction sous vide est un processus métallurgique hautement contrôlé qui fait fondre les métaux et les alliages en utilisant l'induction électromagnétique à l'intérieur d'une chambre à vide. Cette combinaison de chauffage par induction et d'environnement sous vide est cruciale pour produire des matériaux extrêmement purs et haute performance en empêchant le métal en fusion de réagir avec les gaz atmosphériques comme l'oxygène et l'azote.

Le problème fondamental que cette méthode résout est la contamination. De nombreux alliages avancés sont très réactifs à l'état fondu et seraient ruinés par l'exposition à l'air. En éliminant l'air, la fusion par induction sous vide permet de créer les matériaux ultra-propres et précisément conçus requis pour les applications technologiques les plus exigeantes.

Comment fonctionne la fusion par induction sous vide : les principes fondamentaux

Le processus est une solution élégante à un problème chimique fondamental. Il combine deux technologies clés — l'induction électromagnétique et les systèmes à vide poussé — pour obtenir un résultat impossible dans un four standard.

Le rôle de l'induction électromagnétique

Le mécanisme de chauffage est entièrement sans contact. Un courant électrique alternatif est transmis à travers une bobine en cuivre refroidie à l'eau qui entoure un creuset contenant le métal.

Ce courant génère un champ magnétique puissant et fluctuant. Le champ magnétique, à son tour, induit de forts courants électriques, connus sous le nom de courants de Foucault, directement dans la charge métallique elle-même.

La résistance électrique naturelle du métal provoque la génération de chaleur intense par ces courants de Foucault, élevant rapidement la température de la charge au-dessus de son point de fusion.

La fonction critique du vide

Simultanément, l'ensemble du processus se déroule à l'intérieur d'une chambre en acier scellée et étanche dont l'air a été pompé.

Cet environnement sous vide est la clé du succès de la méthode. Il élimine les gaz réactifs, principalement l'oxygène et l'azote, qui autrement se lieraient agressivement au métal chaud et en fusion.

Cette prévention de l'oxydation et de la nitruration est essentielle pour maintenir la pureté et les propriétés souhaitées des métaux réactifs comme le titane et les éléments complexes présents dans les superalliages.

Composants clés du four

Un four de fusion par induction sous vide (FIV) se compose de trois composants principaux fonctionnant en synergie :

- La Chambre à Vide : Une enveloppe en acier étanche et robuste, souvent refroidie à l'eau, capable de résister au vide poussé et à la chaleur interne.

- La Bobine d'Induction : Une bobine en cuivre refroidie à l'eau qui génère le champ magnétique pour le chauffage.

- Le Creuset : Un récipient doublé de réfractaire qui se trouve à l'intérieur de la bobine d'induction et contient la charge métallique. Le revêtement réfractaire est choisi pour être non réactif avec l'alliage spécifique en cours de fusion.

Pourquoi cette méthode est essentielle pour les matériaux avancés

Les avantages de la méthode de fusion par induction sous vide se traduisent directement par la performance du produit final. Il ne s'agit pas seulement de faire fondre le métal ; il s'agit de l'affiner jusqu'à un état de pureté et de composition quasi parfaites.

Pureté et propreté inégalées

Le vide aide activement à purifier la masse fondue. Il élimine les gaz dissous nocifs comme l'hydrogène et l'azote du métal liquide.

De plus, l'environnement à basse pression encourage l'« évaporation » d'autres éléments et impuretés indésirables ayant des pressions de vapeur élevées, ne laissant derrière qu'un alliage final plus propre et plus raffiné.

Contrôle précis de la chimie de l'alliage

Dans l'environnement sous vide contrôlé, les métallurgistes ont une vue dégagée du bain en fusion. Ils peuvent effectuer des ajouts très précis d'éléments d'alliage au bain.

Comme les gaz atmosphériques n'interfèrent pas, ces ajouts s'incorporent entièrement et de manière prévisible dans le métal en fusion. Cela permet de créer des alliages dont la composition chimique est précise à un centième de pourcentage près.

Applications dans les industries critiques

Ce niveau de qualité n'est pas négociable pour les industries où la défaillance du matériau n'est pas une option.

La FIV est la norme pour la production de superalliages à haute température pour les aubes de turbine de moteurs à réaction, d'aciers spéciaux pour les structures aérospatiales et les équipements d'énergie atomique, ainsi que d'alliages magnétiques et électroniques de haute pureté.

Comprendre les compromis

Bien que puissante, la méthode de fusion par induction sous vide est un processus spécialisé avec des contraintes spécifiques qui la rendent inappropriée pour toutes les applications.

Coût et complexité plus élevés

La construction et l'exploitation d'un four FIV sont nettement plus complexes et coûteuses qu'un four de fusion à l'air standard. La création et le maintien d'un vide poussé tout en gérant des températures extrêmes nécessitent une ingénierie sophistiquée et un apport énergétique substantiel.

Cycles de production plus lents

Le processus est intrinsèquement plus lent. Du temps est nécessaire pour pomper la chambre jusqu'au niveau de vide requis avant que la fusion ne puisse commencer, et la nature contrôlée du processus prolonge souvent le temps « de la coulée à la coulée » par rapport à la sidérurgie à haut volume.

Pas idéal pour tous les métaux

Cette méthode est excessive pour la production de matériaux courants comme l'acier de construction ou les alliages d'aluminium simples, où les impuretés minimales issues de la fusion à l'air sont acceptables et où le coût est le moteur principal. La FIV est réservée aux matériaux où la pureté ultime dicte la performance.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion par induction sous vide est entièrement dictée par la qualité et la performance requises du matériau final.

- Si votre objectif principal est de produire des alliages réactifs de haute pureté (comme le titane ou les superalliages) : Cette méthode est non négociable pour prévenir la contamination et atteindre les propriétés matérielles requises.

- Si votre objectif principal est une composition chimique précise pour les aciers spéciaux ou les matériaux magnétiques : L'environnement sous vide contrôlé est essentiel pour un alliage exact, exempt de réactions secondaires indésirables.

- Si votre objectif principal est la production en série de métaux de qualité standard où le coût est primordial : Les techniques de fusion à l'air plus simples et plus rentables sont le choix approprié.

En fin de compte, la fusion par induction sous vide est la technologie fondamentale qui permet l'existence des matériaux les plus avancés façonnant notre monde moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Fait fondre les métaux par induction électromagnétique à l'intérieur d'une chambre à vide. |

| Avantage principal | Prévient la contamination en éliminant les gaz réactifs (oxygène, azote). |

| Applications clés | Superalliages pour l'aérospatiale, aciers spéciaux, alliages électroniques de haute pureté. |

| Contrainte principale | Coût et complexité plus élevés par rapport aux fours de fusion à l'air standard. |

Besoin de produire des alliages ultra-purs et haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction sous vide, pour vous aider à obtenir une composition chimique précise et une pureté matérielle inégalée pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de fusion par induction à arc sous vide

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Les fours à induction peuvent-ils être utilisés pour préparer des alliages en faisant fondre les métaux ? Oui, pour des alliages propres, précis et homogènes

- Quel est l'avantage principal de l'environnement sous vide dans ce type de four ? Atteindre une précision sans oxydation

- Quels facteurs influencent la qualité de la paroi de four à induction fritté ? Optimiser la durabilité et les performances

- Comment fonctionne un four de fusion ? Une plongée approfondie dans la technologie des fours à induction et à arc

- Quels sont les principaux systèmes qui composent un four de fusion par induction sous vide ? Guide des 5 composants essentiels

- Quelles sont les applications du four à induction à noyau vertical ? Libérez la précision du traitement à haute température

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels avantages offre un four de frittage par induction à fréquence intermédiaire ? Améliorer les performances des matériaux ODS-HEC