Il est essentiel de faire la distinction entre deux processus aux sonorités similaires mais distincts : la fusion par arc sous vide (FAV) et la fusion par induction sous vide (FIV). Le processus détaillé ici est la fusion par induction sous vide (FIV), une technique où le métal est fondu à l'intérieur d'une chambre à vide à l'aide d'une induction électromagnétique, et non d'un arc électrique. Cette méthode est essentielle pour produire des alliages de haute pureté et haute performance qui seraient contaminés s'ils étaient fondus à l'air libre.

L'objectif fondamental de la fusion par induction sous vide est de fondre et d'affiner les métaux réactifs et les alliages spéciaux dans un environnement sous vide contrôlé. Cela empêche la contamination par les gaz atmosphériques, élimine les impuretés dissoutes et garantit un produit final chimiquement uniforme et de haute qualité.

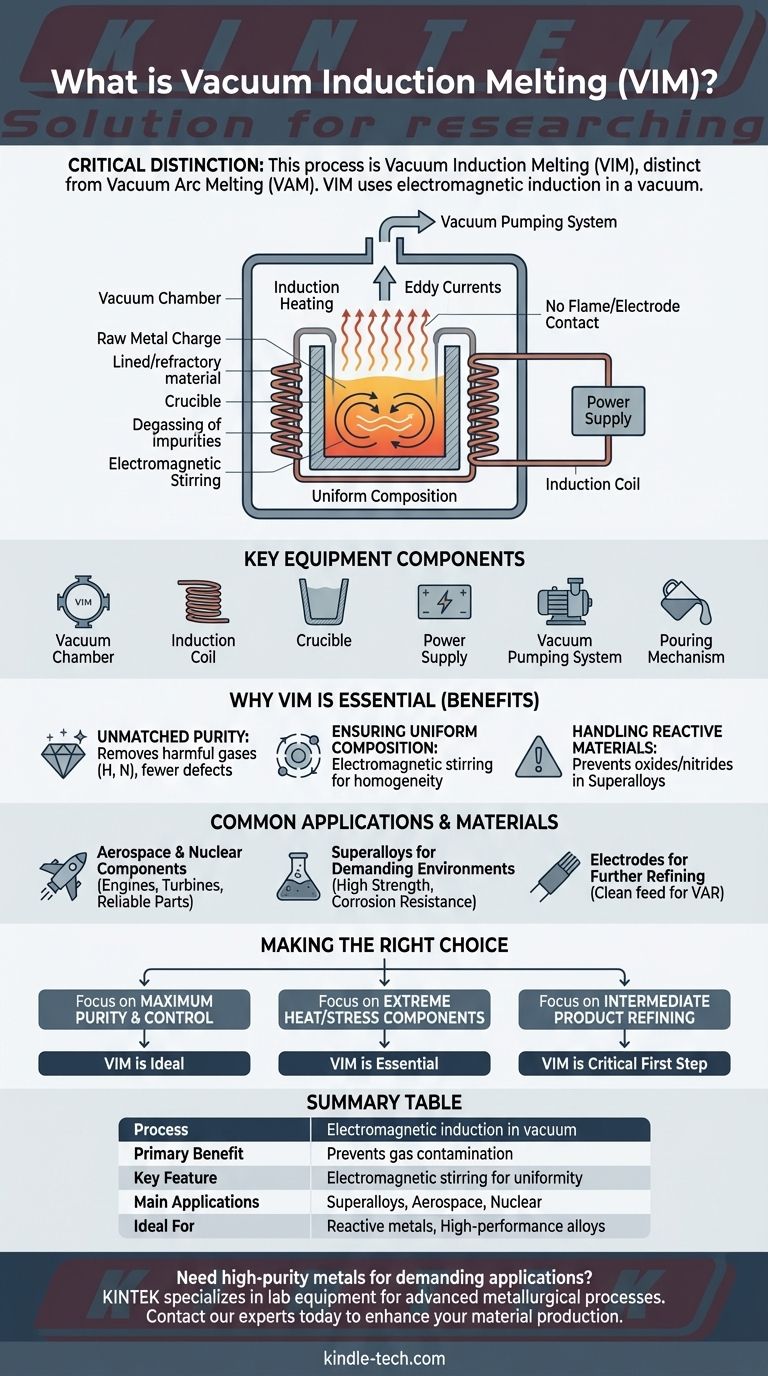

Comment fonctionne la fusion par induction sous vide

Le processus de FIV est une méthode sophistiquée qui repose sur des principes fondamentaux de physique et de science des matériaux pour obtenir ses résultats. Il combine une source d'énergie propre avec une atmosphère contrôlée.

Le principe fondamental : le chauffage par induction

Le métal solide brut est placé à l'intérieur d'un creuset, qui est un récipient doublé d'un matériau réfractaire. Ce creuset est entouré d'une puissante bobine d'induction.

Lorsqu'un courant alternatif à haute fréquence circule dans la bobine, il génère un champ magnétique puissant. Ce champ induit de puissants courants de Foucault électriques dans le métal lui-même. La résistance électrique naturelle du métal provoque la génération de chaleur intense par ces courants, faisant fondre le matériau de l'intérieur sans aucun contact direct avec une flamme ou une électrode.

Le rôle crucial du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée et étanche dont l'air a été retiré par un système de pompage à vide.

Cet environnement sous vide est crucial car de nombreux alliages avancés, tels que les superalliages, contiennent des éléments tels que le titane et l'aluminium qui réagissent facilement avec l'oxygène et l'azote présents dans l'air. Les faire fondre sous vide empêche la formation d'oxydes et de nitrures, ce qui compromettrait l'intégrité du matériau. Le vide aide également à extraire les impuretés gazeuses dissoutes du métal en fusion.

Composants d'équipement clés

Un four FIV est un système complexe composé de plusieurs pièces intégrées :

- Chambre à vide : Le récipient étanche contenant l'ensemble de l'opération de fusion.

- Bobine d'induction : La bobine en cuivre refroidie à l'eau qui génère le champ magnétique.

- Creuset : Le récipient doublé de réfractaire qui contient la charge métallique.

- Alimentation électrique : Fournit le courant haute fréquence à la bobine d'induction.

- Système de pompage à vide : Évacue l'air et les autres gaz de la chambre.

- Mécanisme de coulée : Un système, souvent un mécanisme d'inversion du creuset, pour verser le métal en fusion dans des moules pour la coulée.

Pourquoi ce processus est essentiel

La FIV n'est pas seulement une méthode de fusion ; c'est un processus d'affinage utilisé lorsque les propriétés du matériau final sont primordiales. Ses avantages sont directement liés à l'environnement contrôlé qu'il crée.

Atteindre une pureté inégalée

L'environnement sous vide est très efficace pour dégazer le métal en fusion. Cela élimine les gaz dissous nocifs comme l'hydrogène et l'azote, conduisant à un produit final plus propre et plus dense avec moins de défauts internes.

Assurer une composition uniforme

Un avantage significatif du chauffage par induction est le brassage électromagnétique naturel qu'il crée dans le bain de métal en fusion. Ce mouvement constant garantit que tous les éléments d'alliage sont répartis uniformément, ce qui donne une composition parfaitement homogène et des propriétés matérielles prévisibles et constantes.

Manipulation de matériaux hautement réactifs

La FIV est le processus de choix pour la fusion des superalliages (à base de nickel, de cobalt ou de fer) et d'autres métaux réactifs. Ces matériaux sont l'épine dorsale des applications haute performance et ne peuvent pas être produits selon les normes de qualité requises en utilisant des techniques de fusion à l'air.

Applications et matériaux courants

La haute qualité des produits issus de la FIV les rend indispensables dans les industries où la défaillance du matériau n'est pas une option.

Superalliages pour environnements exigeants

La FIV est largement utilisée pour produire des superalliages qui offrent une résistance exceptionnelle et une résistance à la corrosion à des températures extrêmement élevées.

Composants aérospatiaux et nucléaires

Ces superalliages et d'autres métaux de haute pureté sont coulés en pièces critiques pour les moteurs d'avion, les turbines à gaz industrielles et les composants pour les applications nucléaires où la fiabilité est une nécessité absolue.

Électrodes pour un affinage ultérieur

La FIV est également utilisée comme étape préliminaire pour produire de grandes électrodes solides de haute pureté. Ces électrodes sont ensuite utilisées dans des processus de fusion secondaires, tels que la refonte par arc sous vide (VAR), pour un affinage encore plus poussé.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus tel que la FIV est entièrement dictée par la qualité et la performance requises du matériau final.

- Si votre objectif principal est la pureté maximale et un contrôle chimique précis : La FIV est le choix idéal pour éliminer la contamination gazeuse et obtenir un alliage homogène.

- Si votre objectif principal est la fabrication de composants pour la chaleur ou la contrainte extrêmes : La FIV est essentielle pour produire les superalliages requis pour les pièces aérospatiales, de défense et de production d'énergie.

- Si votre objectif principal est de créer un produit intermédiaire pour un affinage ultérieur : La FIV est une première étape critique dans la production d'électrodes propres pour les processus de fusion secondaires.

En fin de compte, la fusion par induction sous vide est une technologie fondamentale pour la création des alliages métalliques les plus avancés et les plus fiables au monde.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Fait fondre le métal par induction électromagnétique dans une chambre à vide |

| Avantage principal | Prévient la contamination par les gaz atmosphériques (oxygène, azote) |

| Caractéristique clé | Le brassage électromagnétique assure une composition d'alliage uniforme |

| Applications principales | Superalliages pour l'aérospatiale, composants nucléaires, production d'électrodes |

| Idéal pour | Métaux réactifs (titane, aluminium) et alliages haute performance |

Besoin de métaux de haute pureté pour des applications exigeantes ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les processus métallurgiques avancés. Notre expertise en technologie de fusion sous vide peut vous aider à atteindre la pureté et la cohérence des matériaux requises pour les applications aérospatiales, nucléaires et industrielles de haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de production de matériaux.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de fusion par induction à arc sous vide

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour le chauffage par induction ? Un guide pour une sélection de matériaux efficace et performante

- Quels sont les inconvénients du brasage par induction ? Coûts élevés et manque de flexibilité pour les petites séries

- L'or peut-il être chauffé par induction ? Oui, avec le bon système à haute fréquence.

- Comment une chambre de traitement par chauffage à induction optimise-t-elle les tubes en alliage de molybdène ? Atteindre une intégrité matérielle supérieure

- À quoi servent les fours à induction ? Fusion de précision et traitement thermique pour la métallurgie moderne

- Quelle est la signification de l'induction de plasma ? Une méthode sans contact pour un plasma de haute pureté

- Le chauffage par induction est-il rapide ? Obtenez une chaleur instantanée et interne au matériau pour un traitement rapide

- Qu'est-ce qu'un exemple de chauffage par induction ? Découvrez la puissance de la chaleur sans contact