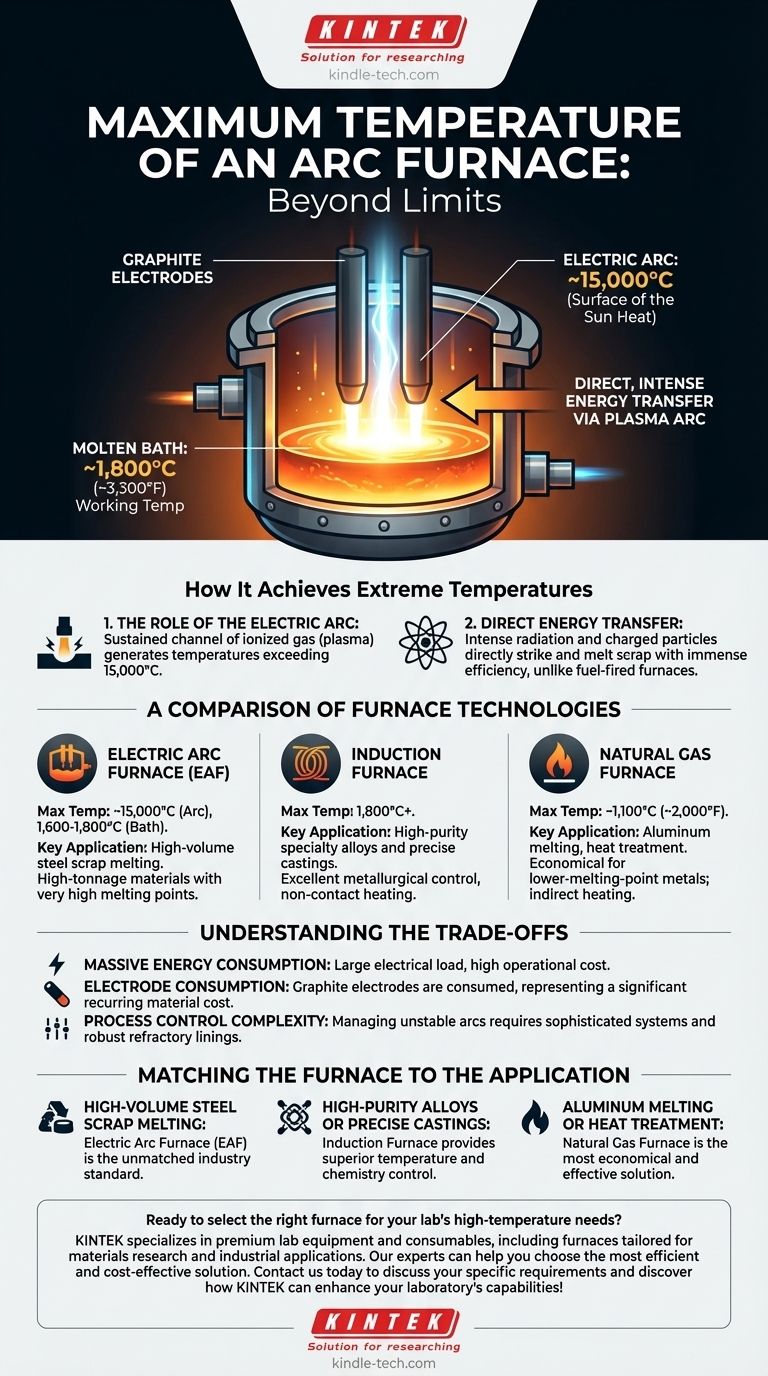

En termes pratiques, un four à arc électrique (FAE) fonctionne avec un bain de métal en fusion à des températures d'environ 1 800 °C (environ 3 300 °F). Cependant, l'arc électrique lui-même – la source de chaleur – peut atteindre des températures bien plus élevées, souvent citées comme approchant la température de surface du soleil.

La caractéristique déterminante d'un four à arc n'est pas seulement sa température de fonctionnement élevée, mais sa méthode de transfert d'énergie direct et intense via un arc plasma. Cela le rend particulièrement adapté à la fusion de matériaux à fort tonnage avec des points de fusion très élevés, tels que la ferraille d'acier.

Comment un four à arc atteint des températures extrêmes

Comprendre le mécanisme d'un four à arc révèle pourquoi il peut atteindre des températures bien au-delà des méthodes de combustion ou d'induction conventionnelles.

Le rôle de l'arc électrique

Le cœur du four est l'arc électrique de haute puissance généré entre de grandes électrodes en graphite et la charge métallique (le matériau à fondre).

Cet arc n'est pas une simple étincelle ; c'est un canal de plasma soutenu, un gaz ionisé incroyablement chaud. C'est là que les températures extrêmes, parfois estimées à plus de 15 000 °C, sont générées.

Transfert d'énergie direct

Contrairement à un four à combustible qui chauffe l'atmosphère de la chambre, le four à arc transfère l'énergie avec une efficacité immense. Le rayonnement intense et les particules chargées de l'arc frappent directement la ferraille, provoquant une fusion rapide et localisée.

Températures de fonctionnement pratiques

Bien que l'arc lui-même soit extraordinairement chaud, l'objectif principal est de créer un bain de métal fondu homogène. Pour la fabrication de l'acier, ce bain est contrôlé et maintenu à une température de travail d'environ 1 600 °C à 1 800 °C pour faciliter le raffinage et la coulée.

Comparaison des technologies de fours

Le choix de la technologie de four est entièrement dicté par le matériau et le résultat souhaité. Les températures qu'ils peuvent atteindre reflètent leur objectif principal.

Four à arc électrique (FAE)

Un FAE est le cheval de bataille pour le recyclage de la ferraille d'acier. Sa capacité à générer rapidement une chaleur extrême en fait le choix premier pour la fusion de grands volumes de matériaux denses à point de fusion élevé.

Four à induction

Un four à induction chauffe le métal sans contact direct. Il utilise de puissants champs magnétiques pour induire un courant électrique au sein du matériau de charge lui-même, le chauffant de l'intérieur vers l'extérieur.

Comme indiqué, ceux-ci peuvent atteindre 1 800 °C ou plus. Ils offrent un excellent contrôle métallurgique et sont souvent préférés pour la production d'alliages spéciaux de haute pureté et dans les fonderies.

Four à gaz naturel

Un four à gaz naturel repose sur la combustion de carburant pour chauffer une chambre. C'est une forme de chauffage indirect et il est limité par la chimie de la combustion.

Avec des températures maximales d'environ 1 100 °C (2 000 °F), ces fours sont idéaux pour le traitement des métaux à point de fusion plus bas comme l'aluminium ou pour des applications comme le traitement thermique, mais ils ne peuvent pas fondre l'acier efficacement.

Comprendre les compromis

L'immense puissance d'un four à arc s'accompagne de considérations opérationnelles importantes.

Consommation d'énergie massive

Un FAE est l'une des plus grandes charges électriques uniques sur n'importe quel réseau électrique. Le coût de l'électricité est un facteur primordial dans ses dépenses d'exploitation.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes. Elles sont lentement consommées pendant le processus de fusion par sublimation et rupture, ce qui représente un coût matériel récurrent important.

Complexité du contrôle de processus

Gérer la stabilité d'un arc de plusieurs mégawatts et protéger les parois du four de son rayonnement intense nécessite des systèmes de contrôle sophistiqués et des revêtements réfractaires robustes.

Adapter le four à l'application

Le choix de la technologie de chauffage est une décision technique et financière critique basée entièrement sur la tâche à accomplir.

- Si votre objectif principal est la production d'acier en grand volume à partir de ferraille : Le four à arc électrique est la norme industrielle inégalée pour sa puissance de fusion brute.

- Si votre objectif principal est la production d'alliages spéciaux de haute pureté ou de pièces moulées précises : Un four à induction offre un contrôle supérieur de la température et de la chimie.

- Si votre objectif principal est la fusion d'aluminium ou la réalisation de traitements thermiques : Un four à gaz naturel est la solution la plus économique et la plus efficace.

En fin de compte, la bonne technologie est celle qui fournit l'énergie thermique nécessaire à votre matériau de la manière la plus contrôlée et la plus rentable.

Tableau récapitulatif :

| Type de four | Température maximale | Application clé |

|---|---|---|

| Four à arc électrique (FAE) | ~15 000 °C (Arc), 1 600-1 800 °C (Bain) | Fusion de ferraille d'acier à grand volume |

| Four à induction | 1 800 °C+ | Alliages de haute pureté, pièces moulées précises |

| Four à gaz naturel | ~1 100 °C | Fusion d'aluminium, traitement thermique |

Prêt à choisir le bon four pour les besoins de haute température de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haut de gamme, y compris les fours adaptés à la recherche sur les matériaux et aux applications industrielles. Que vous fondiez des métaux, synthétisiez des matériaux ou effectuiez des traitements thermiques, nos experts peuvent vous aider à choisir la solution la plus efficace et la plus rentable. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est l'importance de la pyrolyse ? Transformer les déchets en ressources précieuses

- Quels sont les différents types de recuit dans les semi-conducteurs ? Un guide pour choisir le bon processus thermique

- Combien coûtera une nouvelle fournaise ? Obtenez la ventilation complète des prix pour votre maison

- Quels sont les sous-produits de l'huile de pyrolyse ? Libérer la valeur du biochar et du gaz de synthèse

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce que le processus de frittage dans l'industrie sidérurgique ? Une étape clé pour un fonctionnement efficace du haut fourneau

- Pourquoi un four de recuit à haute température est-il nécessaire pour les électrodes revêtues ? Libérez la performance catalytique et la durabilité

- Pourquoi un four sous vide est-il nécessaire pour le traitement des anodes SiOx ? Assurer la stabilité de la batterie et prévenir l'oxydation du cuivre