En analyse technique, un four à cendres est un four à haute température conçu pour la combustion contrôlée et complète d'un échantillon. Son objectif principal est de brûler toute la matière organique, ne laissant derrière elle que le résidu inorganique, incombustible – la "cendre" – pour une mesure et une analyse ultérieures. Ce processus est une technique fondamentale pour déterminer la composition des matériaux.

Un four à cendres n'est pas simplement destiné à brûler des choses ; c'est un instrument de précision pour séparer l'organique de l'inorganique. En réduisant un échantillon à ses composants minéraux fondamentaux, il permet aux scientifiques et aux ingénieurs de quantifier et d'identifier de quoi un matériau est réellement composé.

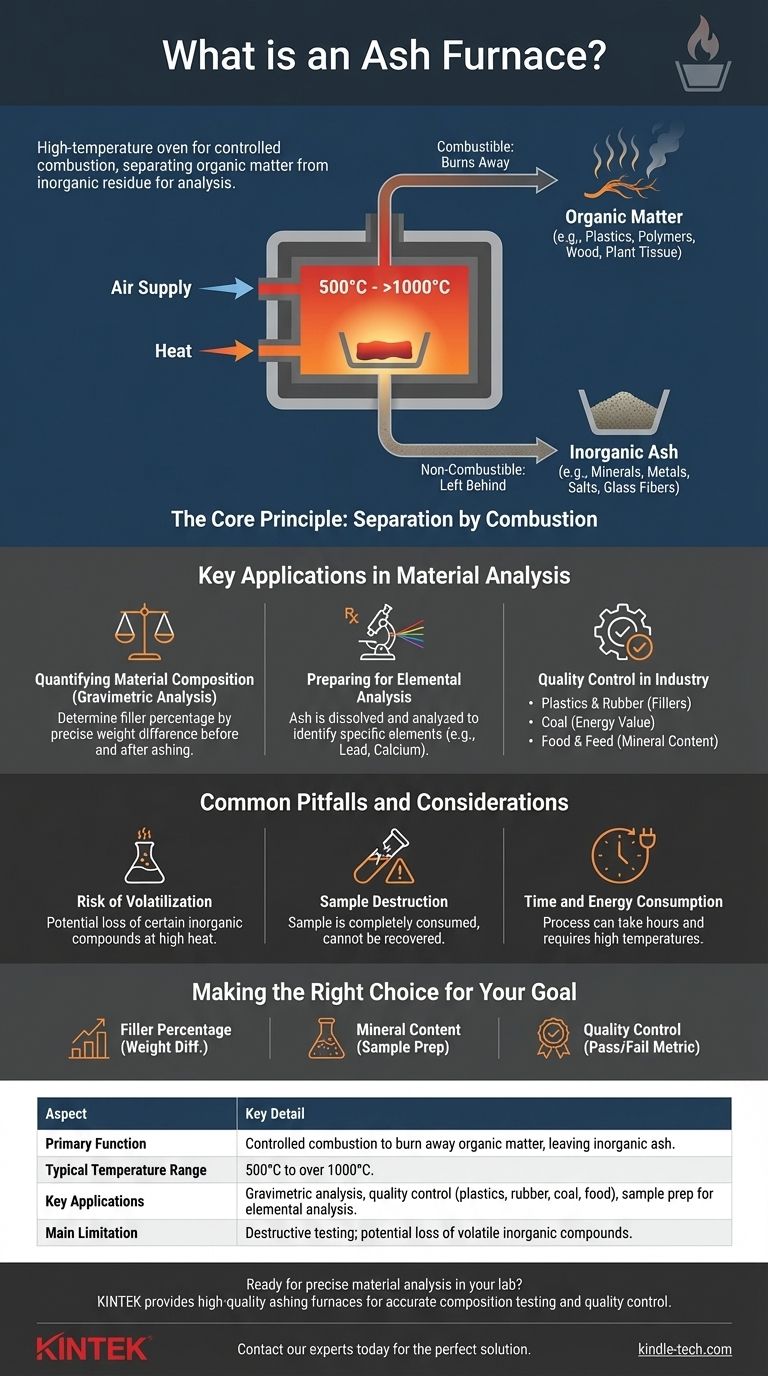

Le principe fondamental : la séparation par combustion

Un four à cendres fonctionne sur un principe simple mais essentiel : l'utilisation de la chaleur élevée et de l'oxygène pour éliminer systématiquement une partie d'un échantillon (la partie combustible) afin d'isoler l'autre (la partie incombustible).

Qu'est-ce que le "cendrage" ?

Le cendrage est le processus de combustion complète. Un échantillon est placé à l'intérieur du four et chauffé à des températures allant généralement de 500°C à plus de 1000°C en présence d'air. Cet environnement provoque l'oxydation et la combustion de tous les composés organiques – ceux à base de carbone – sous forme de gaz comme le dioxyde de carbone.

Le rôle de la haute température et de l'air

La combinaison d'une chaleur extrême et d'une alimentation en air contrôlée assure une combustion complète. Une température ou un oxygène insuffisants entraîneraient une combustion incomplète, laissant derrière elle du charbon (carbone) et faussant les résultats finaux. Le four fournit l'environnement idéal pour que cette réaction chimique s'achève.

Composants organiques vs inorganiques

La clé pour comprendre le cendrage est la distinction entre ce qui brûle et ce qui reste.

- Matière organique : Cela inclut les plastiques, les polymères, le caoutchouc, le bois, les tissus végétaux et d'autres matériaux à base de carbone. Ces composants sont entièrement consommés dans le four.

- Matière inorganique : Cela inclut les minéraux, les métaux, les sels, les fibres de verre et d'autres charges. Ces matériaux incombustibles sont laissés sous forme de cendres.

Applications clés en analyse des matériaux

Les données recueillies lors d'un test de cendrage sont cruciales pour le contrôle qualité, la recherche et la conformité réglementaire dans de nombreuses industries.

Quantification de la composition des matériaux

L'utilisation la plus courante d'un four à cendres est l'analyse gravimétrique – la détermination de la composition par le poids. En pesant précisément un échantillon avant et après le cendrage, on peut calculer le pourcentage de contenu organique et inorganique. Par exemple, cela révèle la quantité de charge minérale dans un composé plastique ou de caoutchouc.

Préparation pour l'analyse élémentaire

Le cendrage est souvent la première étape d'un flux de travail analytique plus complexe. Les cendres résultantes, exemptes d'interférences organiques, peuvent être dissoutes et analysées à l'aide de techniques comme la spectroscopie pour identifier les éléments spécifiques (par exemple, le plomb, le calcium, le fer) présents dans l'échantillon original. C'est courant dans l'analyse alimentaire pour déterminer la teneur en minéraux.

Contrôle qualité dans l'industrie

Les industries s'appuient sur le cendrage pour s'assurer que leurs produits répondent à des spécifications strictes.

- Plastiques et caoutchouc : Pour vérifier le pourcentage de charges de renforcement comme le verre ou le talc.

- Charbon : Pour déterminer la teneur en cendres, qui est un indicateur clé de sa qualité et de sa valeur énergétique.

- Aliments et aliments pour animaux : Pour mesurer la teneur totale en minéraux, une métrique nutritionnelle importante.

Pièges courants et considérations

Bien que puissant, le processus de cendrage n'est pas sans limites. En être conscient est essentiel pour générer des données précises.

Risque de volatilisation

Le principal inconvénient est la perte potentielle de certains composés inorganiques. Certains sels métalliques ou oxydes peuvent se volatiliser ou se décomposer aux températures élevées utilisées pour le cendrage. Cela conduit à une sous-estimation de la teneur réelle en cendres et nécessite un développement de méthode minutieux pour les matériaux sensibles.

Destruction de l'échantillon

Le cendrage est une forme de test destructif. L'échantillon original est entièrement consommé pendant le processus et ne peut pas être récupéré. Cela doit être pris en compte lors du travail avec des échantillons limités ou précieux.

Temps et consommation d'énergie

Le processus de chauffage, de maintien à haute température et de refroidissement peut prendre plusieurs heures. Ceci, combiné aux températures élevées requises, fait du cendrage une méthode analytique relativement énergivore.

Faire le bon choix pour votre objectif

Le but d'un test de cendrage informe directement la manière dont vous devez interpréter ses résultats.

- Si votre objectif principal est de déterminer le pourcentage de charge : Les points de données critiques sont les poids initiaux et finaux précis, car la différence est la clé du calcul de votre pourcentage.

- Si votre objectif principal est d'identifier la teneur en minéraux : Considérez le processus de cendrage comme une étape de préparation de l'échantillon. Les cendres résultantes sont votre véritable matière première pour une analyse élémentaire ultérieure.

- Si votre objectif principal est le contrôle qualité de routine : La valeur absolue des cendres est votre métrique de réussite/échec, que vous comparerez à une spécification de produit établie ou à une norme connue.

En fin de compte, le four à cendres sert à éclaircir votre vision en éliminant la complexité organique et en révélant l'ossature inorganique d'un matériau.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Combustion contrôlée pour brûler la matière organique, laissant des cendres inorganiques. |

| Plage de température typique | 500°C à plus de 1000°C. |

| Applications clés | Analyse gravimétrique, contrôle qualité (plastiques, caoutchouc, charbon, aliments), préparation d'échantillons pour l'analyse élémentaire. |

| Principale limitation | Tests destructifs ; perte potentielle de composés inorganiques volatils. |

Prêt à réaliser une analyse précise des matériaux dans votre laboratoire ?

Un four à cendres est la pierre angulaire des tests de composition précis. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours à cendres fiables, pour répondre aux exigences rigoureuses des laboratoires de contrôle qualité et de recherche.

Nous vous fournissons les outils pour :

- Déterminer avec précision les pourcentages de charge dans les plastiques et le caoutchouc.

- Effectuer des contrôles qualité essentiels sur le charbon et les produits alimentaires.

- Préparer des échantillons impeccables pour l'analyse élémentaire en aval.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution de cendrage parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les dangers d'un four à moufle ? Comprendre les risques critiques pour la sécurité en laboratoire

- Comment fonctionne la trempe en chimie ? Maîtriser la course atomique pour un acier plus dur

- Quels sont les 3 types de transfert de chaleur ? Maîtrisez la conduction, la convection et le rayonnement pour votre laboratoire

- Quel est le principe et la procédure du four à moufle ? Maîtriser le traitement à haute température en toute sécurité et sans contamination

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès