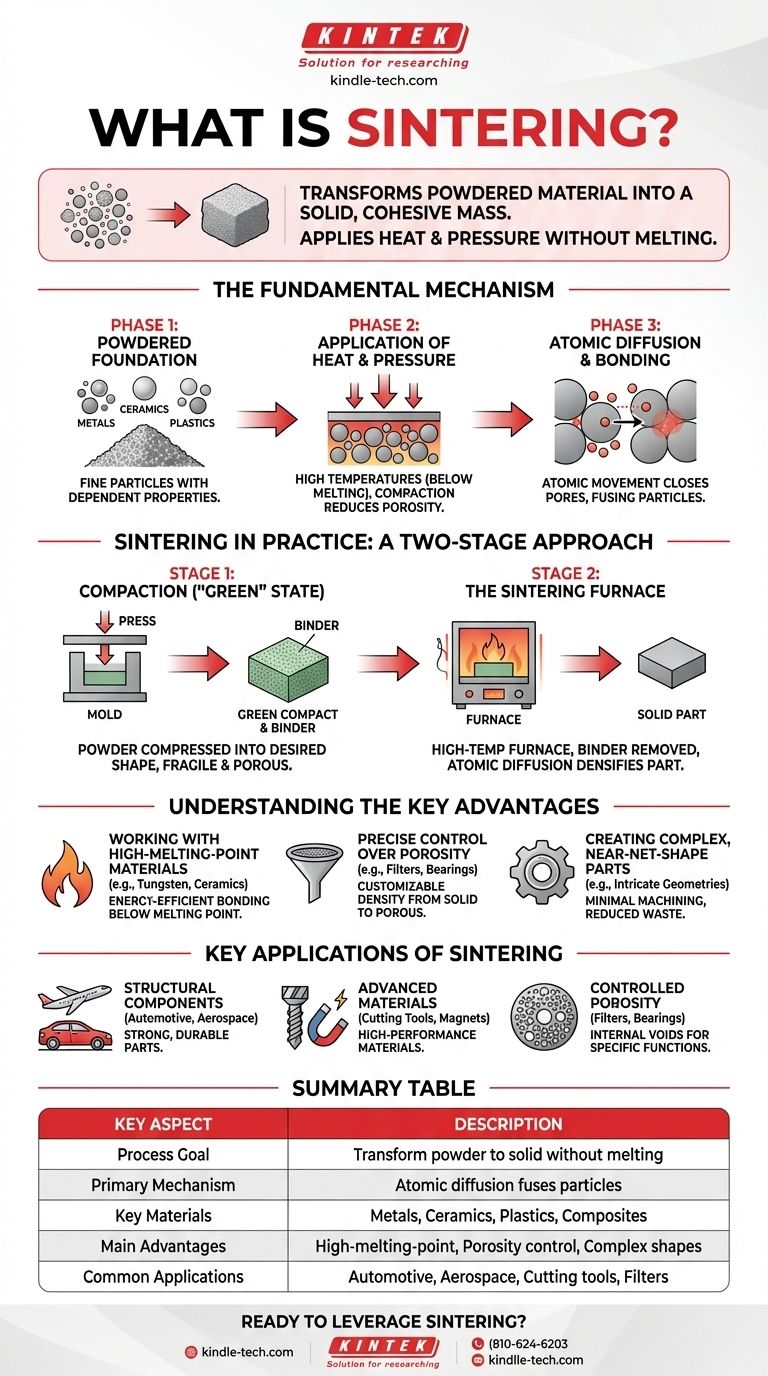

À la base, le frittage est un procédé de fabrication qui transforme un matériau en poudre en une masse solide et cohésive. Ceci est réalisé en appliquant de la chaleur et de la pression, mais de manière cruciale, sans élever la température suffisamment haut pour faire fondre le matériau à l'état liquide. Au lieu de cela, le frittage fonctionne en provoquant la diffusion et la fusion des atomes aux frontières des particules de poudre individuelles, les « soudant » efficacement au niveau microscopique.

Le défi central de la fabrication avancée est souvent de savoir comment former des objets solides à partir de matériaux ayant des points de fusion extrêmement élevés, comme les céramiques ou le tungstène. Le frittage résout ce problème en fournissant une méthode pour lier les particules ensemble à des températures inférieures à leur point de fusion, permettant la création de pièces solides, denses et complexes qui seraient autrement impossibles à façonner.

Le mécanisme fondamental : Comment fonctionne le frittage

Le frittage n'est pas un simple processus de fusion et de recongélation. Il repose sur un principe thermodynamique plus subtil appelé diffusion atomique, qui se produit en trois phases distinctes.

Phase 1 : La fondation en poudre

Le processus commence par une masse de fines particules. Celles-ci peuvent être constituées d'une large gamme de matériaux, y compris des métaux, des céramiques, des plastiques, ou une combinaison de différentes poudres. Les propriétés de l'objet final dépendent fortement de la taille et de la forme de ces particules initiales.

Phase 2 : L'application de chaleur et de pression

Le matériau en poudre est ensuite soumis à des températures élevées dans un four. Cette température est soigneusement contrôlée pour rester en dessous du point de fusion du matériau. La chaleur fournit l'énergie thermique nécessaire pour rendre les atomes à l'intérieur des particules très mobiles.

Simultanément, une pression est souvent appliquée pour compacter la poudre. Cela force les particules à entrer en contact intime, réduisant l'espace vide (porosité) entre elles et créant plus de surface pour que la liaison se produise.

Phase 3 : Diffusion atomique et liaison

C'est le cœur du processus de frittage. Avec l'énergie accrue de la chaleur et le contact étroit de la pression, les atomes commencent à migrer à travers les frontières où les particules individuelles se touchent. Ce mouvement atomique comble les pores entre les particules, les fusionnant en une pièce solide et dense.

Le frittage en pratique : une approche en deux étapes

Bien que la physique implique la chaleur, la pression et la diffusion, l'application industrielle est souvent un processus en deux étapes plus structuré.

Étape 1 : Compactage (état « vert »)

Premièrement, la poudre est comprimée dans une forme désirée, souvent à l'aide d'une matrice ou d'un moule. Ce composant initial et fragile est connu sous le nom de « compact vert ». Il possède la géométrie de base de la pièce finale, mais manque de résistance et est encore poreux. Un liant temporaire est parfois mélangé à la poudre pour l'aider à conserver cette forme.

Étape 2 : Le four de frittage

Le compact vert est ensuite placé avec soin dans un four à haute température. Lorsque la température augmente, tout matériau liant temporaire est éliminé par combustion. Ensuite, lorsque la pièce atteint sa température de frittage cible, le processus de diffusion atomique prend le relais, densifiant le composant et le transformant en une pièce solide et intégrée.

Comprendre les avantages clés

Le frittage n'est pas choisi par hasard ; il offre des capacités uniques que la fusion et la coulée traditionnelles ne peuvent égaler.

Avantage : Travailler avec des matériaux à haut point de fusion

Le frittage est la méthode de choix pour des matériaux comme le tungstène (point de fusion 3 422 °C) et les céramiques techniques. Il est beaucoup plus économe en énergie et plus pratique de lier ces matériaux en dessous de leur point de fusion que d'essayer de les faire fondre et de les couler.

Avantage : Contrôle précis de la porosité

Comme le processus commence avec une poudre, les ingénieurs peuvent contrôler précisément la densité finale. Le frittage peut créer des pièces entièrement solides et non poreuses ou être intentionnellement arrêté prématurément pour produire des objets avec un niveau de porosité spécifique, ce qui est idéal pour les filtres ou les paliers autolubrifiants.

Avantage : Création de pièces complexes de forme quasi-nette

Le frittage permet la production de géométries complexes et complexes directement à partir d'un moule. Cela crée des pièces de « forme quasi-nette » qui nécessitent un usinage secondaire minimal, réduisant les déchets et les coûts de fabrication. Le principal défi est de prédire et de contrôler avec précision le retrait qui se produit lorsque la pièce se densifie.

Applications clés du frittage

Le bon procédé de fabrication dépend entièrement du résultat souhaité. Le frittage est particulièrement adapté à plusieurs objectifs distincts.

- Si votre objectif principal est les composants structurels : Le frittage est utilisé pour créer des pièces solides et durables en acier et en alliage pour les secteurs de l'automobile, de l'aérospatiale et des machines industrielles.

- Si votre objectif principal est les matériaux avancés : Il est essentiel pour produire des céramiques haute performance, des métaux durs pour les outils de coupe et des matériaux magnétiques spécialisés.

- Si votre objectif principal est la porosité contrôlée : Le processus est idéal pour la fabrication de filtres métalliques, de paliers poreux et d'autres composants où les vides internes sont une caractéristique de conception critique.

En fin de compte, le frittage est une technologie fondamentale qui libère le potentiel des matériaux avancés en construisant des objets solides à partir du niveau des particules.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif du processus | Transformer le matériau en poudre en une masse solide sans fusion complète. |

| Mécanisme principal | La diffusion atomique fusionne les particules à haute température. |

| Matériaux clés | Métaux, Céramiques, Plastiques, Composites. |

| Principaux avantages | Fonctionne avec des matériaux à haut point de fusion ; Contrôle la porosité ; Crée des formes complexes. |

| Applications courantes | Pièces automobiles/aérospatiales, Outils de coupe, Filtres, Paliers poreux. |

Prêt à tirer parti du frittage pour vos matériaux avancés ou vos conceptions de pièces complexes ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire précis et les consommables nécessaires à la recherche et au développement des processus de frittage. Que vous travailliez avec des céramiques haute performance, des alliages métalliques ou que vous développiez de nouveaux matériaux poreux, notre expertise peut vous aider à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir les applications de frittage de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?