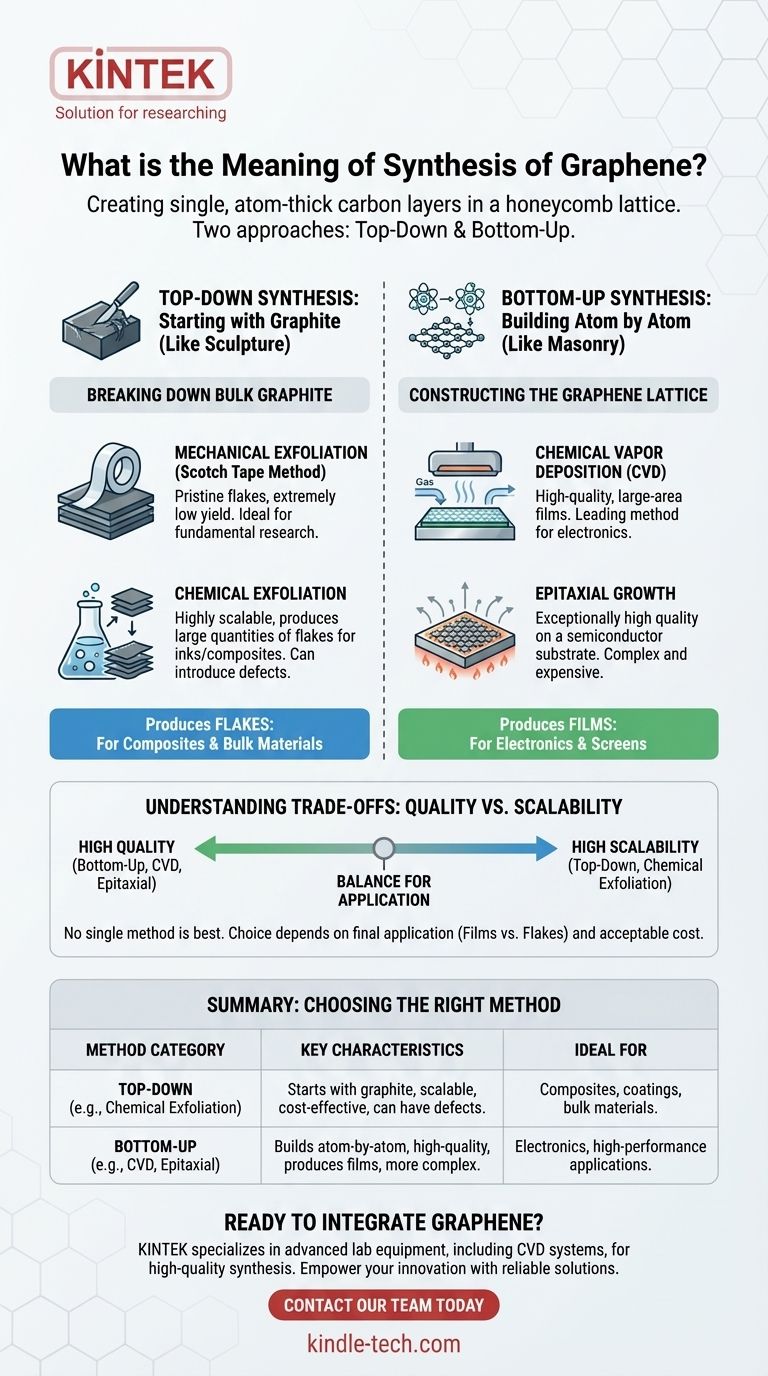

En substance, la synthèse du graphène est le processus de création ou d'isolement de couches de carbone uniques, d'une épaisseur d'un atome, disposées en un réseau bidimensionnel en nid d'abeille. Toutes les méthodes pour y parvenir se répartissent en deux catégories fondamentales : soit la décomposition du graphite en vrac en couches uniques (méthode "top-down"), soit la construction de la feuille de graphène à partir d'atomes de carbone individuels (méthode "bottom-up").

Le défi principal de la synthèse du graphène n'est pas simplement de le fabriquer, mais de le produire avec la bonne qualité, à la bonne échelle et au bon coût. Le choix entre une approche "top-down" ou "bottom-up" dicte fondamentalement les propriétés du matériau final et son adéquation à toute application donnée.

Les deux philosophies de la synthèse du graphène

Presque toutes les méthodes de création du graphène peuvent être comprises à travers deux stratégies opposées. Une approche est comme la sculpture – commencer avec un grand bloc et tailler jusqu'à obtenir la forme désirée. L'autre est comme la maçonnerie – construire une structure brique par brique.

Synthèse "Top-Down" : Partir du graphite

Les méthodes "top-down" commencent avec du graphite, qui est essentiellement une pile d'innombrables couches de graphène, et trouvent des moyens de les séparer. C'est conceptuellement comme séparer les pages individuelles d'un livre très épais.

Exfoliation mécanique (la méthode du "ruban adhésif")

C'est la technique originale, lauréate du prix Nobel. Elle consiste à utiliser du ruban adhésif pour décoller des couches d'un morceau de graphite à plusieurs reprises jusqu'à ce qu'une seule couche soit isolée.

Bien qu'elle puisse produire des flocons de graphène vierges, presque parfaits, idéaux pour la recherche fondamentale, le processus a un rendement extrêmement faible et n'est pas évolutif pour un usage industriel ou commercial.

Exfoliation chimique

Cette approche utilise des processus chimiques pour surmonter les forces qui maintiennent les couches de graphite ensemble. Une méthode courante consiste à oxyder le graphite pour former de l'oxyde de graphite, qui se sépare plus facilement dans l'eau, puis à utiliser un réducteur chimique pour reconvertir les couches séparées en graphène.

Cette méthode est très évolutive et peut produire de grandes quantités de flocons de graphène en suspension dans un liquide, ce qui la rend adaptée aux encres, revêtements et composites. Cependant, le processus chimique introduit souvent des défauts dans la structure du graphène, ce qui peut affecter ses propriétés électriques.

Synthèse "Bottom-Up" : Construire le graphène atome par atome

Les méthodes "bottom-up" construisent le réseau de graphène de bas en haut, généralement en fournissant une source d'atomes de carbone sur un substrat où ils peuvent s'auto-assembler. C'est comme poser des carreaux individuels pour créer un sol parfait et sans couture.

Dépôt chimique en phase vapeur (CVD)

La CVD est la méthode principale pour produire des films de graphène de grande surface et de haute qualité. Dans ce processus, un gaz contenant du carbone (comme le méthane) est passé sur un substrat catalytique métallique, tel qu'une feuille de cuivre, à l'intérieur d'un four à haute température.

La chaleur décompose le gaz, et les atomes de carbone se déposent sur la surface métallique, s'arrangeant en une feuille de graphène continue. Ce film peut ensuite être transféré sur d'autres substrats comme des wafers de silicium pour une utilisation en électronique.

Croissance épitaxiale

Cette méthode implique de chauffer un substrat comme une plaquette de carbure de silicium (SiC) à des températures extrêmement élevées. La chaleur provoque l'évaporation des atomes de silicium de la surface, laissant derrière eux des atomes de carbone qui se réorganisent en une couche de graphène directement sur la plaquette.

Ce processus produit du graphène d'une qualité exceptionnellement élevée qui est déjà sur un substrat compatible avec les semi-conducteurs, mais c'est une méthode plus complexe et plus coûteuse que la CVD.

Comprendre les compromis : Qualité vs. Évolutivité

Aucune méthode de synthèse n'est "la meilleure" dans toutes les situations. Le choix implique toujours un compromis entre la qualité du graphène, la quantité qui peut être produite et le coût global.

Le facteur de forme : Films vs. Flocons

Une distinction critique est la forme du produit final. Les méthodes "bottom-up" comme la CVD créent des films continus, qui sont essentiels pour des applications comme les écrans conducteurs transparents et les circuits électroniques.

Les méthodes "top-down" produisent généralement des flocons ou plaquettes discrets, qui sont ensuite mélangés à d'autres matériaux (comme des polymères ou du béton) pour créer des composites aux propriétés améliorées.

Le spectre qualité et coût

Les méthodes "bottom-up" (CVD, croissance épitaxiale) donnent généralement un graphène de meilleure qualité, sans défauts, mais sont plus complexes et coûteuses. Elles sont le choix préféré lorsque des propriétés électroniques impeccables sont critiques.

Les méthodes "top-down" (exfoliation chimique) sont beaucoup plus rentables pour produire du graphène en vrac, mais le matériau résultant présente plus de défauts structurels. Ceci est acceptable et souvent souhaité pour le renforcement mécanique ou la conductivité dans les composites.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre application finale et de vos exigences de performance.

- Si votre objectif principal est l'électronique haute performance : Votre meilleure voie est une méthode "bottom-up" comme la CVD pour créer de grands films sans défauts.

- Si votre objectif principal est les matériaux en vrac et les composites : L'exfoliation chimique "top-down" est le moyen le plus rentable de produire de grandes quantités de flocons de graphène.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique reste un outil précieux pour obtenir de petits échantillons vierges pour des mesures de laboratoire précises.

Comprendre ces voies de synthèse vous permet de sélectionner la forme précise de graphène qui répond à vos exigences techniques et économiques spécifiques.

Tableau récapitulatif :

| Catégorie de méthode | Méthodes clés | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Top-Down | Exfoliation mécanique, Exfoliation chimique | Part du graphite, produit des flocons, évolutif, rentable, peut avoir des défauts. | Composites, revêtements, matériaux en vrac. |

| Bottom-Up | Dépôt chimique en phase vapeur (CVD), Croissance épitaxiale | Construit atome par atome, produit des films, haute qualité, plus complexe/coûteux. | Électronique, applications haute performance. |

Prêt à intégrer le graphène dans votre recherche ou le développement de vos produits ? La bonne méthode de synthèse est essentielle à votre succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes CVD, essentiels pour une synthèse de graphène de haute qualité. Nos experts peuvent vous aider à sélectionner la solution parfaite pour votre application spécifique, que vous soyez axé sur l'électronique, les composites ou la recherche fondamentale. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut stimuler votre innovation avec des solutions de laboratoire fiables.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation