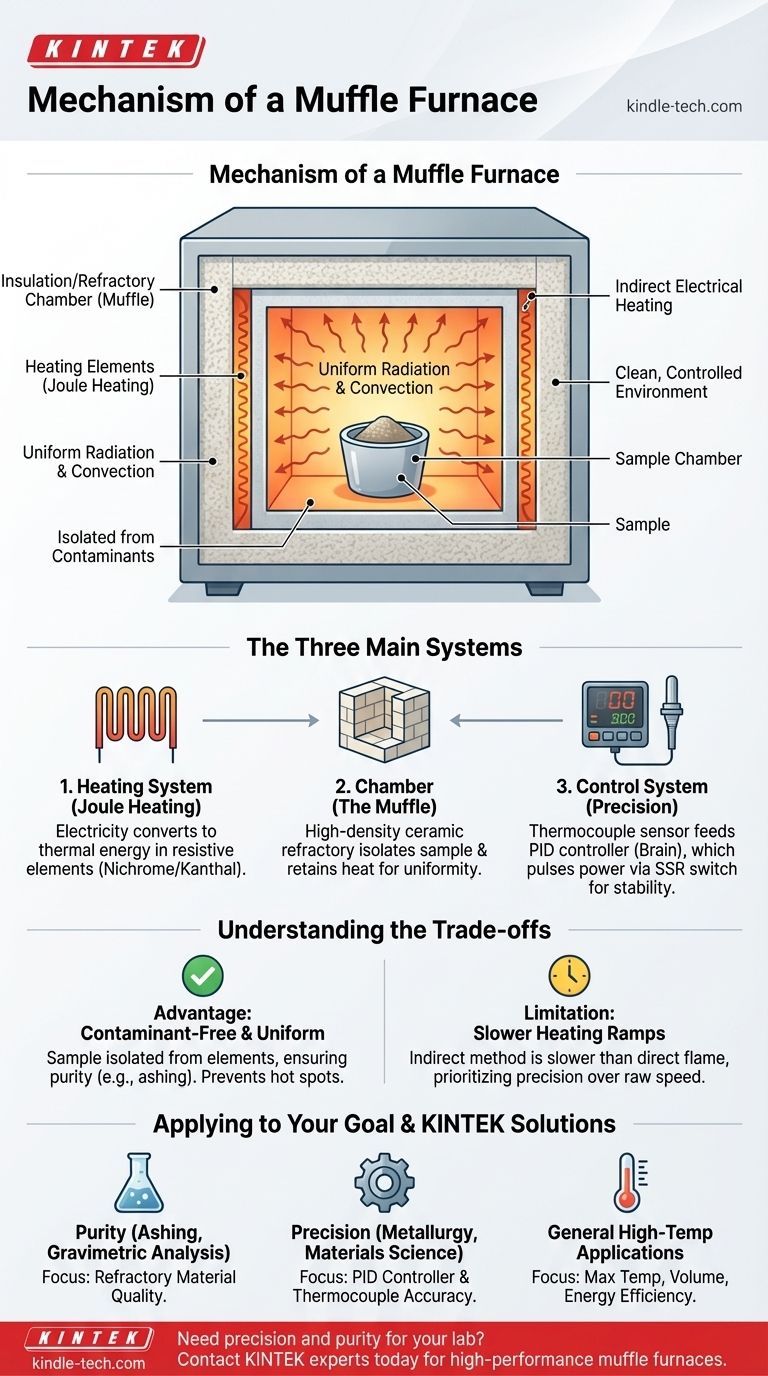

À la base, un four à moufle fonctionne sur le principe du chauffage électrique indirect dans une chambre thermiquement isolée. Il utilise des éléments chauffants résistifs pour chauffer l'intérieur de la chambre, qui rayonne ensuite la chaleur uniformément sur l'échantillon. Ce mécanisme garantit que le matériau est chauffé dans un environnement propre et contrôlé, complètement isolé des éléments chauffants et de tout contaminant potentiel.

Le terme « moufle » fait référence à la caractéristique déterminante du four : une chambre séparée et isolée qui protège l'échantillon de la source de chaleur brute. Cela assure un chauffage uniforme et empêche la contamination, ce qui est l'objectif principal du four.

Comment un four à moufle génère et contrôle la chaleur

L'ensemble du processus est une boucle de rétroaction impliquant trois systèmes principaux : le système de chauffage, la chambre (moufle) et le système de contrôle. Chacun joue un rôle distinct dans l'obtention de températures élevées et précises.

Le principe : convertir l'électricité en chaleur

Un four à moufle génère de la chaleur en utilisant le principe du chauffage Joule, également appelé chauffage résistif.

Un courant électrique est envoyé à travers des éléments chauffants à haute résistance, généralement fabriqués à partir de matériaux tels que le Nichrome ou le Kanthal. Lorsque le courant rencontre cette résistance, l'énergie électrique est directement convertie en énergie thermique, provoquant l'incandescence des éléments.

La chambre : la « moufle » isolante

Les éléments chauffants sont positionnés autour de l'extérieur de la chambre principale, mais pas à l'intérieur. Cette chambre est la « moufle ».

Elle est construite à partir de matériaux réfractaires à haute densité et résistants à la chaleur, tels que des briques ou des fibres céramiques. Ce matériau remplit deux fonctions essentielles : il peut résister à des températures extrêmes et il empêche la chaleur de s'échapper, assurant ainsi l'efficacité énergétique.

Le transfert : chauffage uniforme par rayonnement

Les éléments chauds chauffent les parois de la chambre de la moufle. Ces parois surchauffées transfèrent ensuite l'énergie thermique à l'échantillon placé à l'intérieur principalement par rayonnement et convection.

Cette méthode indirecte est cruciale car elle garantit que l'ensemble de l'échantillon est chauffé uniformément de tous les côtés, évitant les points chauds qui pourraient survenir avec un chauffage direct.

Le système de contrôle : atteindre la précision

L'utilité d'un four à moufle réside dans sa capacité à maintenir une température précise. Ceci est géré par un système de contrôle électronique sophistiqué.

Le capteur : le thermocouple

Un thermocouple, un capteur de température très sensible, est placé à l'intérieur de la chambre pour surveiller constamment la température interne. Il renvoie ces données au contrôleur principal en temps réel.

Le cerveau : le contrôleur PID

Le « cerveau » du four est le contrôleur PID (Proportionnel-Intégral-Dérivé). Ce microprocesseur compare continuellement la température réelle du thermocouple à la température souhaitée définie par l'utilisateur (le point de consigne).

En fonction de la différence, le contrôleur PID calcule exactement quelle quantité d'énergie doit être envoyée aux éléments chauffants.

L'interrupteur : le relais statique (SSR)

Le contrôleur PID n'alimente pas directement les éléments. Au lieu de cela, il envoie des signaux à un interrupteur haute puissance, souvent un relais statique (SSR) ou un contacteur.

Ce relais pulse rapidement l'alimentation aux éléments chauffants, les allumant et les éteignant plusieurs fois par seconde pour maintenir la température cible avec une stabilité incroyable.

Comprendre les compromis

La conception d'un four à moufle est le résultat direct de compromis d'ingénierie spécifiques axés sur la pureté et la précision plutôt que sur la vitesse brute.

L'avantage : un environnement sans contaminants

Le principal avantage de la conception à moufle est l'isolation. Dans les fours historiques alimentés au combustible, la moufle était une barrière physique qui protégeait l'échantillon de la suie et des sous-produits de combustion. Dans les fours électriques modernes, elle isole l'échantillon de tout écaillage potentiel ou dégazage des éléments chauffants eux-mêmes.

La limite : des rampes de chauffage plus lentes

Étant donné que le chauffage est indirect (les éléments chauffent la chambre, qui chauffe l'échantillon), le temps initial pour atteindre une température élevée peut être plus lent que les méthodes telles que l'induction ou le chauffage direct par flamme. Cependant, ce compromis est accepté pour obtenir une uniformité de température supérieure et un environnement propre.

Appliquer cela à votre objectif

Comprendre le mécanisme vous aide à identifier les caractéristiques qui comptent le plus pour votre application spécifique.

- Si votre objectif principal est la pureté des matériaux (par exemple, calcination, analyse gravimétrique) : La qualité et l'intégrité du matériau réfractaire de la chambre de la moufle sont le facteur le plus critique.

- Si votre objectif principal est un traitement thermique précis (par exemple, métallurgie, science des matériaux) : La sophistication du contrôleur PID et la précision du thermocouple sont primordiales.

- Si votre objectif principal est des applications à haute température générales : La température de fonctionnement maximale, le volume de la chambre et l'efficacité énergétique seront vos principaux points de décision.

En fin de compte, le four à moufle est un outil indispensable précisément parce que son mécanisme privilégie un environnement de chauffage contrôlé, propre et uniforme.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Éléments chauffants | Génèrent de la chaleur par résistance électrique (chauffage Joule) | Fabriqués en Nichrome/Kanthal ; chauffent les parois de la chambre |

| Chambre de moufle | Chambre isolée qui contient l'échantillon | Fabriquée en céramique réfractaire ; assure un chauffage uniforme et l'isolation |

| Transfert de chaleur | Transfère la chaleur à l'échantillon | Principalement par rayonnement pour une distribution uniforme de la température |

| Système de contrôle (PID) | Maintient une température précise | Utilise la rétroaction du thermocouple pour ajuster la puissance via un relais statique |

Besoin d'un four à moufle qui garantit précision et pureté pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à moufle conçus pour des applications critiques telles que la calcination, le traitement thermique et les essais de matériaux. Nos fours offrent l'environnement sans contaminants et le contrôle précis de la température dont votre recherche a besoin.

Contactez nos experts dès aujourd'hui pour trouver le four à moufle parfait pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Que se passe-t-il lors du frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Un four à moufle doit-il être ventilé ? Guide essentiel de sécurité et de performance

- Qu'est-ce qu'un cycle de frittage ? Un guide du processus thermique pour des pièces denses et solides

- À quoi sert un four à moufle ? Obtenez un traitement à haute température précis dans votre laboratoire

- Quel instrument est utilisé pour la détermination des cendres ? Choisissez le bon outil pour des résultats précis

- Qu'est-ce qu'un four à moufle en analyse alimentaire ? Un guide pour une mesure précise de la teneur en minéraux

- Comment l'environnement liquide d'un four à sel fondu contrôle-t-il la taille des pores de carbone ? Maîtriser la carbonisation de précision

- Quelle est l'application du frittage en métallurgie des poudres ? Transformer la poudre en pièces solides et complexes