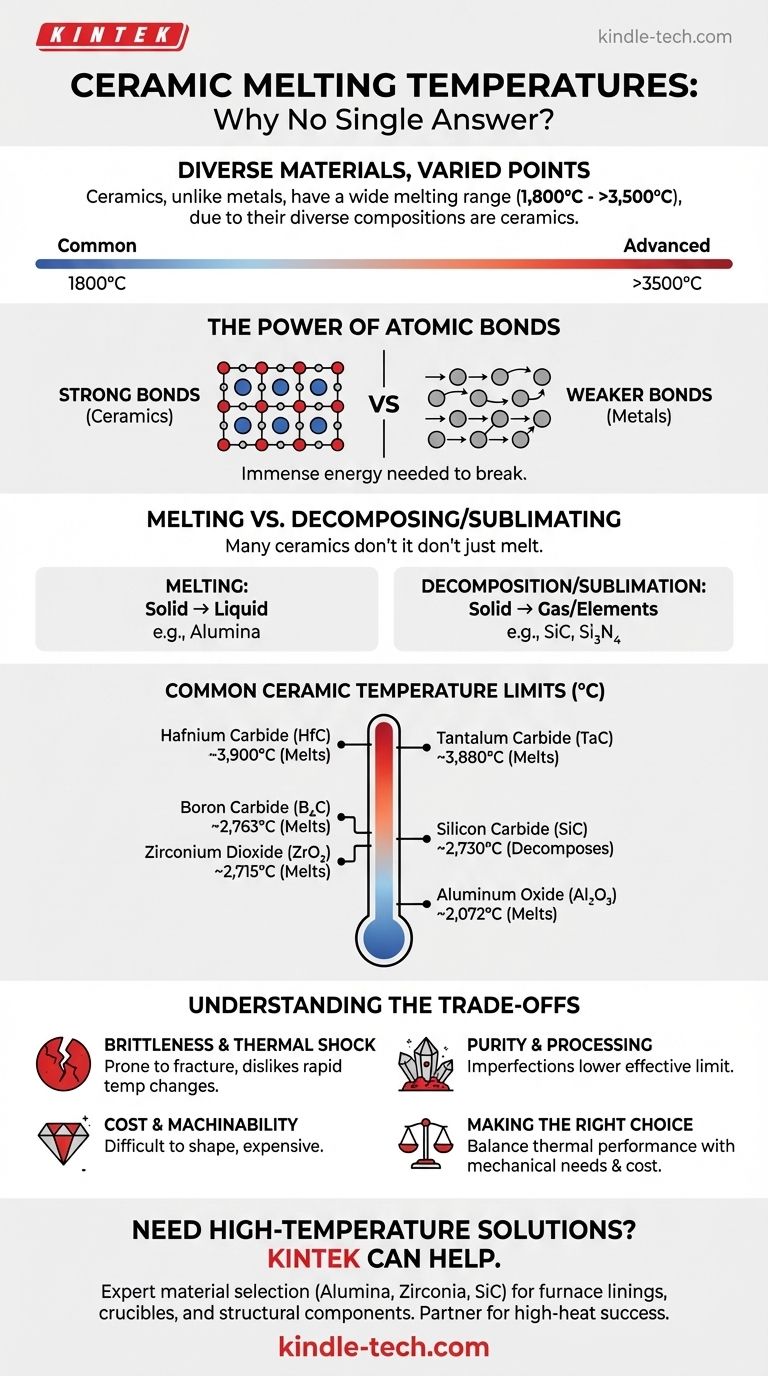

Contrairement à un métal pur, les céramiques n'ont pas de température de fusion unique. En tant que vaste classe de matériaux inorganiques non métalliques, leurs points de fusion varient considérablement en fonction de leur composition chimique spécifique et de leur structure atomique, allant d'environ 1 800 °C (3 272 °F) pour les types courants à bien plus de 3 500 °C (6 332 °F) pour les compositions avancées et exotiques.

La raison principale de la haute résistance à la chaleur des céramiques réside dans leurs puissantes liaisons atomiques. Contrairement aux liaisons métalliques plus faibles présentes dans les métaux, les liaisons ioniques et covalentes fortes au sein du réseau cristallin d'une céramique nécessitent une énergie thermique immense pour se rompre, ce qui entraîne des points de fusion exceptionnellement élevés.

Pourquoi il n'y a pas de réponse unique

La question « Quelle est la température de fusion des céramiques ? » est comparable à demander « Quelle est la vitesse maximale d'un véhicule ? » La réponse dépend entièrement de savoir si vous parlez d'un vélo, d'une voiture familiale ou d'un avion à réaction. Les céramiques sont une catégorie de matériaux diversifiée, pas une substance unique.

Le rôle critique des liaisons atomiques

La caractéristique déterminante d'une céramique est sa structure atomique. Les atomes sont maintenus ensemble par des liaisons covalentes (électrons partagés) ou ioniques (électrons transférés) extrêmement fortes.

Ces liaisons sont beaucoup plus rigides et nécessitent beaucoup plus d'énergie pour être perturbées que les liaisons métalliques trouvées dans les métaux. Cette différence fondamentale dans la force de liaison explique pourquoi les céramiques, en tant que classe, surpassent de loin les métaux dans les environnements à haute température.

Fusion contre décomposition

Une distinction cruciale pour les céramiques techniques est que beaucoup ne « fondent » pas au sens conventionnel. À des températures extrêmes, certains matériaux vont se décomposer en leurs éléments constitutifs ou se sublimer (passer directement de l'état solide à l'état gazeux) avant même d'atteindre un état liquide à pression atmosphérique.

Par exemple, le carbure de silicium (SiC) se décompose à environ 2 730 °C, et le nitrure de silicium (Si₃N₄) se sublime à environ 1 900 °C. Aux fins de l'ingénierie, cette température de décomposition ou de sublimation est la limite supérieure de température effective du matériau.

Points de fusion des céramiques techniques courantes

Pour fournir une référence pratique, il est préférable d'examiner les points de fusion de céramiques techniques spécifiques et largement utilisées. Ces matériaux sont choisis pour leurs performances prévisibles et exceptionnelles sous contrainte.

Céramiques d'oxyde : les chevaux de bataille

Ce sont des céramiques à base d'oxydes métalliques. Elles constituent le type de céramique avancée le plus courant en raison de leur stabilité et de leur coût relativement faible.

- Oxyde d'aluminium (Alumine, Al₂O₃) : ~2 072 °C (3 762 °F)

- Dioxyde de zirconium (Zircone, ZrO₂) : ~2 715 °C (4 919 °F)

- Oxyde de magnésium (Magnésie, MgO) : ~2 852 °C (5 166 °F)

Céramiques non-oxydes : performance extrême

Ces matériaux sont formés à partir de composés d'éléments non-oxydes et offrent une dureté, une résistance et une résistance aux chocs thermiques supérieures, souvent à un coût plus élevé.

- Carbure de silicium (SiC) : Se décompose à ~2 730 °C (4 946 °F)

- Carbure de bore (B₄C) : Fond à ~2 763 °C (5 005 °F)

- Carbure de tantale (TaC) : Fond à ~3 880 °C (7 016 °F)

- Carbure d'hafnium (HfC) : Fond à ~3 900 °C (7 052 °F)

Comprendre les compromis

Un point de fusion élevé n'est qu'une partie de l'histoire. Lors de la sélection d'une céramique pour une application à haute température, vous devez tenir compte des limites pratiques et des compromis.

Fragilité et choc thermique

Les mêmes liaisons atomiques fortes et rigides qui confèrent aux céramiques leurs points de fusion élevés les rendent également fragiles. Contrairement aux métaux, qui peuvent se plier et se déformer, les céramiques ont tendance à se fracturer de manière catastrophique lorsque leur limite de contrainte est dépassée. Elles sont également sensibles au choc thermique — des fissures causées par des changements rapides de température.

Pureté et traitement

Le point de fusion théorique d'une céramique concerne un cristal pur et parfaitement formé. En réalité, les processus de fabrication introduisent des impuretés, de la porosité et des joints de grains (les interfaces entre les grains cristallins). Ces imperfections peuvent agir comme des points faibles, abaissant la température de service maximale effective et la résistance mécanique du matériau.

Coût et usinabilité

Les céramiques haute performance sont intrinsèquement difficiles et coûteuses à produire. Leur dureté extrême signifie qu'une fois qu'elles sont cuites dans leur forme finale, elles ne peuvent être usinées qu'avec des outils de rectification diamantés hautement spécialisés, ce qui ajoute un coût et une complexité importants à tout projet.

Faire le bon choix pour votre application

Le choix du matériau approprié nécessite de mettre en balance la performance thermique par rapport aux exigences mécaniques et au coût.

- Si votre objectif principal est une performance rentable pour les composants structurels à haute chaleur : L'alumine est souvent le choix le plus équilibré et le plus largement utilisé.

- Si votre objectif principal est la résistance aux températures extrêmes pour des applications telles que les revêtements de fours ou les creusets : La zircone et la magnésie offrent une étape supérieure en stabilité thermique.

- Si votre objectif principal est de résister à l'abrasion, à l'attaque chimique ou au choc thermique à haute température : Les céramiques non-oxydes comme le carbure de silicium sont l'option supérieure, bien que plus coûteuse.

En fin de compte, choisir la bonne céramique nécessite de comprendre que sa valeur ne réside pas dans un seul chiffre, mais dans son profil spécifique de propriétés.

Tableau récapitulatif :

| Matériau céramique | Type | Point de fusion/décomposition (°C) | Caractéristiques principales |

|---|---|---|---|

| Oxyde d'aluminium (Alumine) | Oxyde | ~2 072 °C | Rentable, largement utilisé pour les composants structurels |

| Dioxyde de zirconium (Zircone) | Oxyde | ~2 715 °C | Excellente stabilité thermique pour les revêtements de four |

| Carbure de silicium (SiC) | Non-Oxyde | Se décompose à ~2 730 °C | Résistance supérieure à l'abrasion et aux chocs thermiques |

| Carbure d'hafnium (HfC) | Non-Oxyde | ~3 900 °C | Performance extrême à haute température pour des applications spécialisées |

Besoin de solutions céramiques haute température pour votre laboratoire ?

Choisir le bon matériau céramique est essentiel pour vos applications à haute température. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de première qualité, y compris des composants céramiques avancés adaptés à vos exigences thermiques et mécaniques spécifiques.

Nos experts peuvent vous aider à :

- Sélectionner le matériau céramique optimal pour votre plage de température et vos besoins applicatifs

- Sourcing d'alumine, de zircone, de carbure de silicium et d'autres céramiques techniques de haute pureté

- Assurer des performances fiables dans les revêtements de four, les creusets et les composants structurels à haute chaleur

Laissez KINTEK être votre partenaire pour le succès à haute température. Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins en céramique et découvrir comment nos solutions peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la construction d'un four à moufle ? Découvrez l'ingénierie de précision pour un chauffage pur et contrôlé

- Quelle est la signification d'un four à moufle ? La clé d'un traitement pur à haute température

- Quelle est la différence entre un four à cornue et un four à moufle ? Découvrez la vérité sur le chauffage indirect

- À quoi sert le four à moufle pour l'estimation ? Mesurer précisément la teneur en cendres et les matières volatiles

- Quelles sont les spécifications d'un four à moufle ? Un guide des caractéristiques clés et de la sélection