En termes techniques, une méthode de dépôt est tout processus qui applique une couche mince d'un matériau source sur une surface, connue sous le nom de substrat. Ceci est généralement réalisé en convertissant le matériau source sous forme gazeuse — par des processus tels que l'évaporation ou la pulvérisation cathodique — dans un vide, qui se condense et se solidifie ensuite sur le substrat pour former le revêtement souhaité.

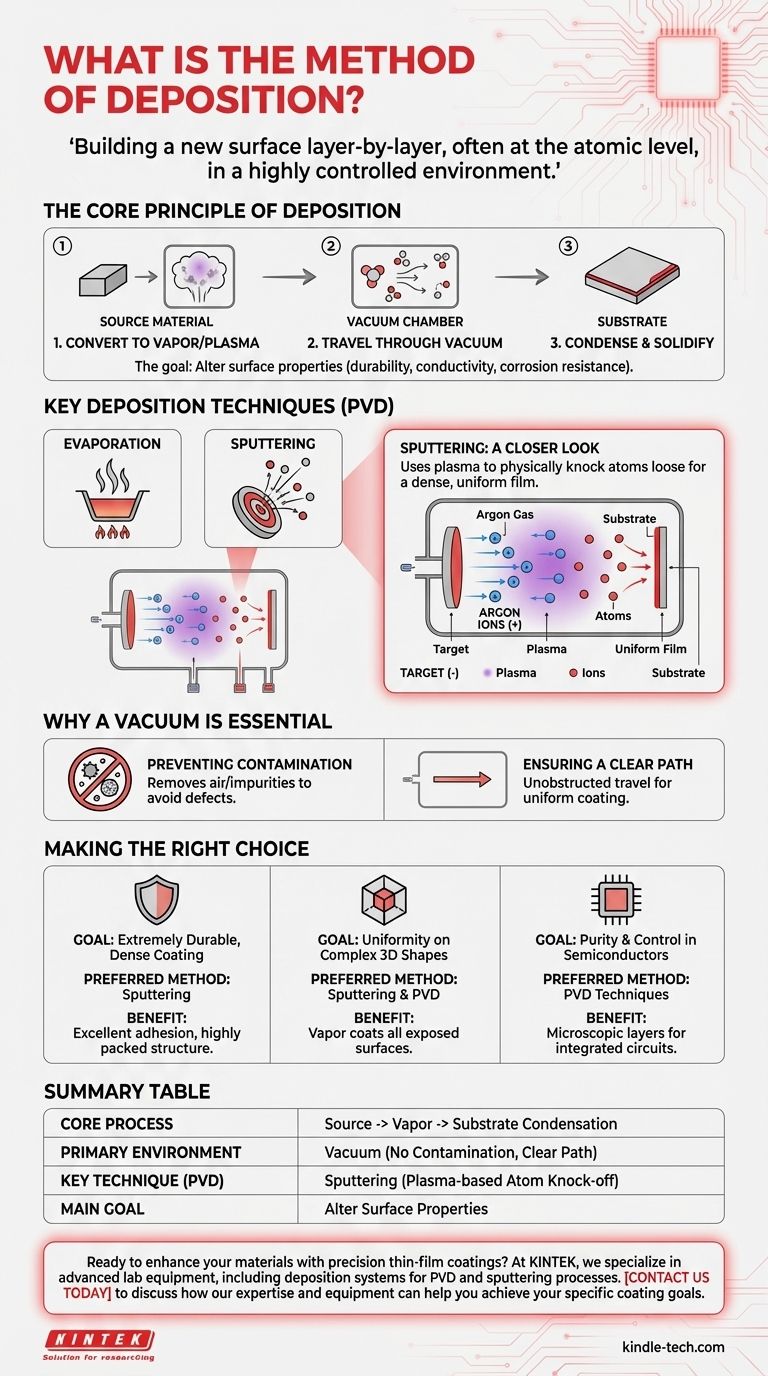

Le concept fondamental derrière le dépôt n'est pas d'appliquer un revêtement liquide comme de la peinture, mais de construire une nouvelle couche de surface couche par couche, souvent au niveau atomique, en transférant le matériau d'une source à une cible dans un environnement hautement contrôlé.

Le principe fondamental du dépôt

Que se passe-t-il pendant le dépôt ?

Au cœur de tout processus de dépôt, il y a trois étapes fondamentales. Premièrement, un matériau source est converti en vapeur ou en plasma. Deuxièmement, ce matériau gazeux traverse un environnement contrôlé, généralement une chambre à vide. Enfin, il se condense sur un substrat pour former un film mince solide.

Le rôle du matériau source

Le matériau source est la substance dont vous souhaitez former le revêtement. Il peut s'agir d'un métal, d'une céramique ou d'un autre composé. La technique de dépôt spécifique est souvent choisie en fonction des propriétés de ce matériau, telles que son point de fusion.

L'importance du substrat

Le substrat est simplement l'objet qui est revêtu. L'objectif du dépôt est de modifier les propriétés de surface du substrat — par exemple, pour le rendre plus durable, électriquement conducteur ou résistant à la corrosion.

Techniques de dépôt clés

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) n'est pas une méthode unique, mais une famille de processus. Comme son nom l'indique, ils utilisent des moyens physiques — comme le chauffage ou le bombardement — pour convertir le matériau source en vapeur. Les références soulignent deux méthodes PVD principales : l'évaporation et la pulvérisation cathodique.

La pulvérisation cathodique : un examen approfondi

La pulvérisation cathodique est une technique PVD sophistiquée qui ne repose pas sur la fusion du matériau source. Au lieu de cela, un gaz chimiquement inerte, tel que l'argon, est introduit dans la chambre à vide et énergisé pour créer un plasma.

Les ions chargés positivement issus de ce plasma sont accélérés vers le matériau source chargé négativement (la « cible »). Cette collision à haute énergie arrache physiquement des atomes de la source, qui voyagent ensuite et se déposent sur le substrat, formant un film très uniforme et dense.

Pourquoi un vide est essentiel

Prévenir la contamination

La principale raison d'effectuer le dépôt sous vide est d'éliminer l'air et les autres particules indésirables. Si ces particules étaient présentes, elles entreraient en collision avec le matériau source vaporisé, réagiraient avec lui et contamineraient le film final, entraînant des défauts et une mauvaise qualité.

Assurer un chemin dégagé

Un vide fournit également un chemin sans obstruction pour que les atomes ou molécules vaporisés voyagent de la source au substrat. Cela garantit un processus de dépôt efficace et direct, ce qui est essentiel pour créer des revêtements uniformes de haute qualité.

Faire le bon choix pour votre objectif

La méthode de dépôt spécifique utilisée est déterminée par les propriétés souhaitées du revêtement final et le matériau déposé.

- Si votre objectif principal est de créer un revêtement extrêmement durable et dense : La pulvérisation cathodique est souvent préférée car l'énergie élevée du processus entraîne une excellente adhérence et une structure de film très compacte.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : La pulvérisation cathodique et d'autres méthodes PVD sont très efficaces car la vapeur peut revêtir toutes les surfaces exposées à l'intérieur de la chambre.

- Si votre objectif principal est la pureté et le contrôle dans la fabrication de semi-conducteurs : Les techniques PVD sont fondamentales pour déposer les couches microscopiques de matériaux conducteurs et isolants qui forment les circuits intégrés.

En fin de compte, les méthodes de dépôt nous donnent un contrôle précis sur la surface d'un matériau, permettant la création de produits et de technologies avancées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus de base | Conversion d'un matériau source en une vapeur qui se condense sur un substrat. |

| Environnement principal | Chambre à vide pour prévenir la contamination et assurer un chemin dégagé. |

| Technique clé (PVD) | Pulvérisation cathodique : Utilise le plasma pour arracher des atomes d'une cible pour un film dense et uniforme. |

| Objectif principal | Modifier les propriétés de surface telles que la durabilité, la conductivité ou la résistance à la corrosion. |

Prêt à améliorer vos matériaux avec des revêtements minces de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de dépôt pour les processus PVD et de pulvérisation cathodique. Que vous soyez dans la fabrication de semi-conducteurs, la R&D, ou la production de composants durables, nos solutions offrent les revêtements uniformes et de haute qualité dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos équipements peuvent vous aider à atteindre vos objectifs de revêtement spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température