Le traitement thermique de l'acier est un processus hautement contrôlé consistant à chauffer et refroidir le métal pour modifier délibérément sa microstructure interne. Les principales méthodes comprennent le recuit, la trempe (ou refroidissement rapide), le revenu et la cémentation, chaque processus étant conçu pour atteindre des propriétés mécaniques spécifiques telles que la ductilité, la dureté ou la ténacité pour une application donnée.

Le traitement thermique n'est pas une action unique, mais un ensemble d'outils métallurgiques précis. En contrôlant soigneusement la température et les vitesses de refroidissement, vous pouvez échanger stratégiquement une propriété (comme une dureté extrême) contre une autre (comme la ténacité) pour optimiser la performance finale de l'acier.

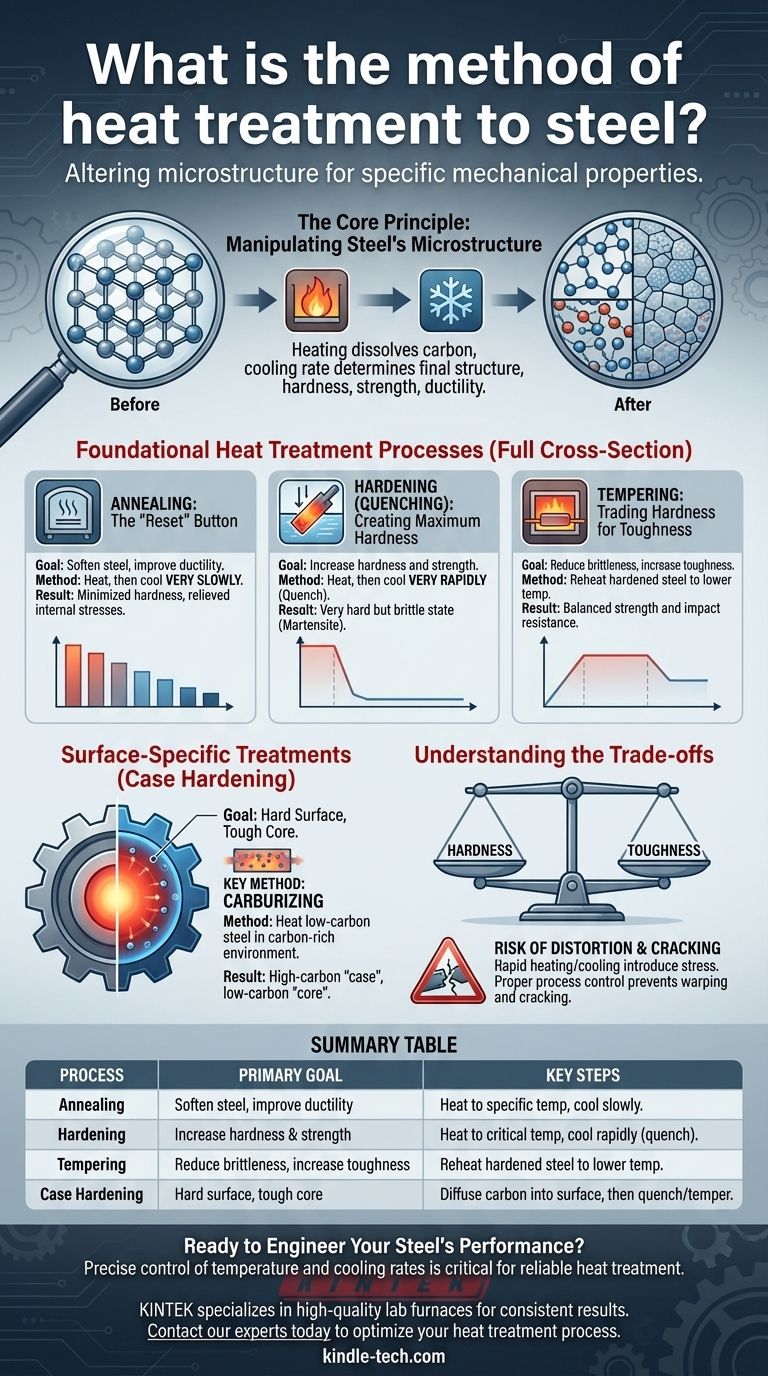

Le Principe Fondamental : Manipuler la Microstructure de l'Acier

Ce que fait réellement le traitement thermique

Au niveau microscopique, l'acier est une structure cristalline d'atomes de fer et de carbone. La façon dont ces cristaux sont agencés, connue sous le nom de microstructure, dicte les propriétés mécaniques de l'acier.

Le traitement thermique fonctionne en modifiant ces arrangements. Le chauffage de l'acier dissout le carbone dans une structure cristalline spécifique (austénite), et la vitesse à laquelle il est refroidi détermine la structure finale et, par conséquent, sa dureté, sa résistance et sa ductilité.

Processus de Traitement Thermique Fondamentaux

Ces processus affectent toute la coupe transversale de la pièce en acier, modifiant ses propriétés de part en part.

Recuit : Le Bouton "Réinitialiser"

L'objectif principal du recuit est d'adoucir l'acier. Ce processus rend le matériau plus ductile et plus facile à usiner ou à former.

Il implique de chauffer l'acier à une température spécifique, puis de le refroidir très lentement. Ce refroidissement lent permet à la microstructure de se former d'une manière qui minimise la dureté et relâche les contraintes internes résiduelles de la fabrication.

Trempe : Créer une Dureté Maximale

La trempe est utilisée pour rendre l'acier nettement plus dur et plus résistant, augmentant sa résistance à l'usure.

Le processus consiste à chauffer l'acier à une température critique jusqu'à ce que sa structure se transforme, puis à le refroidir très rapidement. Ce refroidissement rapide, connu sous le nom de trempe (ou *quenching*), est souvent effectué dans l'eau, l'huile ou l'air et "emprisonne" l'acier dans un état très dur mais fragile appelé martensite.

Revenu : Échanger la Dureté contre la Ténacité

Une pièce qui a été trempée est souvent trop fragile pour une utilisation pratique. Le revenu est le processus de suivi essentiel pour réduire cette fragilité.

L'acier trempé est réchauffé à une température beaucoup plus basse et maintenu pendant une durée spécifique. Ce processus sacrifie une partie de la dureté maximale acquise lors de la trempe en échange d'une augmentation significative de la ténacité — la capacité d'absorber un impact sans se fracturer.

Traitements Spécifiques à la Surface (Cémentation)

Parfois, vous avez besoin d'un composant présentant deux ensembles de propriétés différents : une surface résistante à l'usure et un intérieur tenace et absorbant les chocs. C'est l'objectif de la cémentation (ou traitement de surface).

L'Objectif : Une Surface Dure et un Cœur Ténace

Pensez aux engrenages ou aux roulements. Ils ont besoin d'une surface extrêmement dure pour résister aux frottements et à l'usure constants, mais le noyau doit rester tenace et ductile pour supporter les charges opérationnelles sans se fissurer.

La cémentation crée cet état à double propriété en modifiant uniquement la composition chimique de la couche superficielle de l'acier.

Méthode Clé : La Carburisation

La carburisation est une méthode courante de cémentation. Elle implique de chauffer un acier à faible teneur en carbone dans un environnement riche en carbone.

Les atomes de carbone diffusent à la surface de la pièce, créant une "couche" ou une peau à haute teneur en carbone. La pièce est ensuite trempée et revenue, ce qui donne une couche extérieure dure et résistante à l'usure, tandis que le cœur à faible teneur en carbone reste tenace et résilient.

Comprendre les Compromis

Choisir une méthode de traitement thermique n'est jamais une question de maximiser une seule propriété ; il s'agit de trouver le bon équilibre pour la fonction prévue.

Le Spectre Dureté contre Ténacité

C'est le compromis le plus fondamental dans le traitement thermique de l'acier. Augmenter la dureté entraîne presque toujours une diminution de la ténacité (une augmentation de la fragilité).

Le revenu est le processus utilisé pour naviguer dans ce spectre, permettant aux ingénieurs d'ajuster l'équilibre précis requis pour qu'un composant soit à la fois résistant et durable.

Le Risque de Déformation et de Fissuration

Le chauffage rapide et, surtout, le refroidissement rapide impliqués dans la trempe introduisent des contraintes internes massives dans le matériau.

Si elles ne sont pas gérées correctement grâce à un contrôle de processus approprié, ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant ou après le traitement. C'est une considération essentielle dans la fabrication.

Adapter le Processus à l'Application

Le choix de la méthode de traitement thermique doit être entièrement dicté par les exigences de performance finales du composant en acier.

- Si votre objectif principal est l'usinabilité ou la relaxation des contraintes : Le recuit est le processus correct pour adoucir le matériau et le rendre malléable.

- Si votre objectif principal est une résistance extrême à l'usure sur une surface : Les techniques de cémentation comme la carburisation créeront un extérieur dur tout en maintenant un cœur tenace.

- Si votre objectif principal est un équilibre entre haute résistance et résistance aux chocs : La trempe suivie d'un processus de revenu précis est la combinaison essentielle.

En fin de compte, maîtriser le traitement thermique, c'est comprendre que vous ne faites pas que modifier un matériau, mais que vous optimisez sa performance de l'intérieur vers l'extérieur.

Tableau Récapitulatif :

| Processus | Objectif Principal | Étapes Clés |

|---|---|---|

| Recuit | Adoucir l'acier, améliorer la ductilité | Chauffer à température spécifique, refroidir lentement |

| Trempe (Quenching) | Augmenter la dureté et la résistance | Chauffer à température critique, refroidir rapidement (trempe) |

| Revenu | Réduire la fragilité, augmenter la ténacité | Réchauffer l'acier trempé à une température plus basse |

| Cémentation (ex. Carburisation) | Surface dure, cœur tenace | Diffuser le carbone en surface, puis tremper et revenir |

Prêt à optimiser la performance de votre acier ?

Le choix du bon processus de traitement thermique est essentiel pour obtenir l'équilibre parfait entre dureté, résistance et ténacité dans vos composants. Le contrôle précis de la température et des vitesses de refroidissement requis pour des processus tels que la trempe et le revenu exige un équipement fiable.

KINTEK se spécialise dans les fours de laboratoire et les étuves de haute qualité conçus pour des applications de traitement thermique cohérentes et précises. Que vous recuisiez, trempiez ou carburiez, notre équipement vous aide à obtenir des résultats reproductibles et à éviter des problèmes tels que la déformation.

Laissez-nous vous aider à optimiser votre processus de traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la bonne solution pour votre application.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la capacité thermique d'un four à moufle ? Comprendre la masse thermique pour des performances optimales

- Un four à moufle est-il un four ? Un guide sur le chauffage à haute température vs. à basse température

- À quoi sert une étuve de laboratoire ? Votre guide de la précision à haute température

- Quels sont les avantages et les inconvénients du four à moufle ? Atteignez une pureté et un contrôle absolus dans votre laboratoire

- Quelle est la plage de fonctionnement d'un four à moufle ? Découvrez la clé de vos tâches à haute température