À la base, la méthode de frittage des céramiques est un processus en deux étapes. Premièrement, une poudre céramique est mélangée à un liant et compressée pour former une forme désirée, connue sous le nom de "corps vert". Cet objet fragile est ensuite chauffé à une très haute température, ce qui provoque la fusion des particules céramiques individuelles en un produit final dense, dur et solide.

Le frittage n'est pas simplement un chauffage ; c'est un processus thermique précis qui transforme un compact de poudre lâche en un matériau polycristallin dense. L'objectif fondamental est d'éliminer les pores entre les particules, créant une microstructure unifiée et solide avec des propriétés mécaniques et thermiques spécifiques.

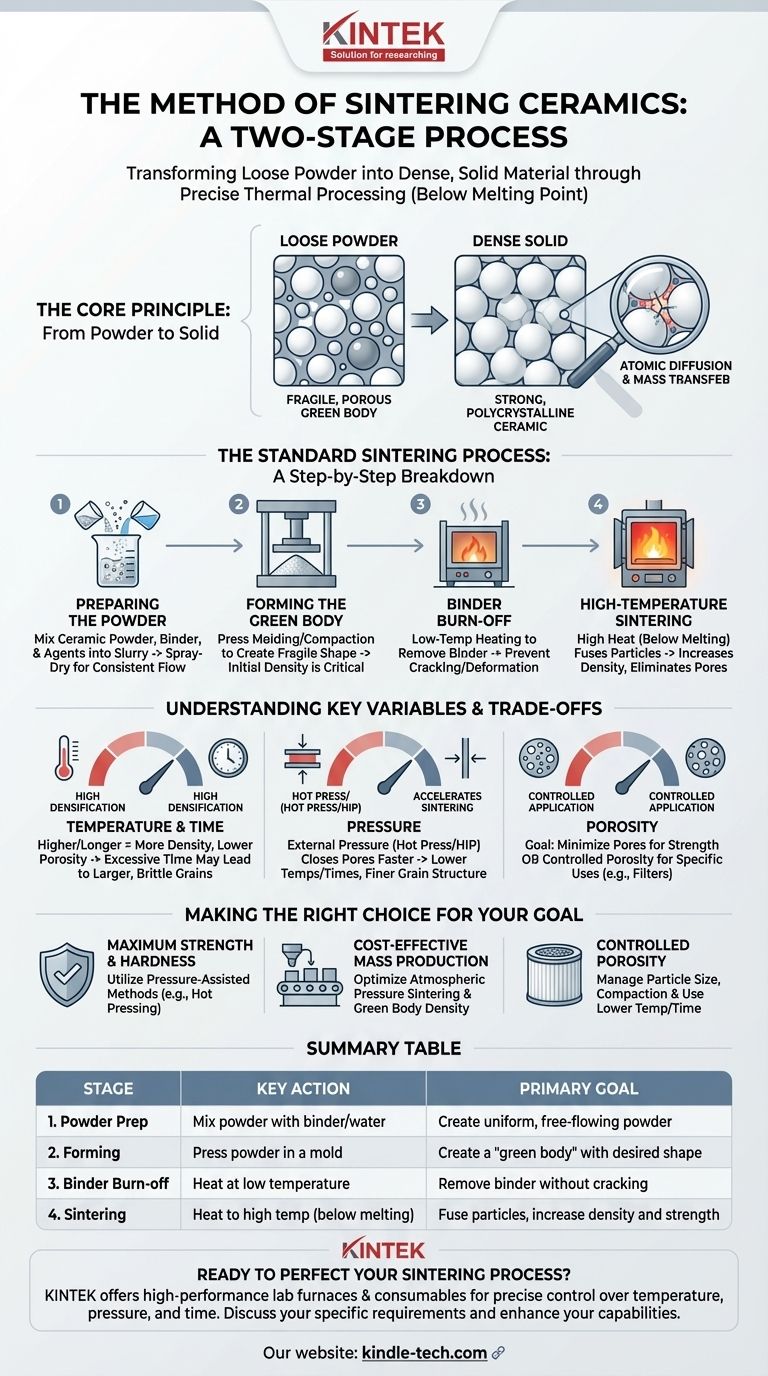

Le principe fondamental : de la poudre au solide

Que se passe-t-il pendant le frittage ?

Le frittage est un processus de densification entraîné par une température élevée, mais, et c'est crucial, cette température est inférieure au point de fusion du matériau. Au lieu de fondre en un liquide, les atomes à la surface des particules céramiques deviennent mobiles.

Ce mouvement atomique provoque la liaison et la fusion des particules à leurs points de contact. Pensez à un seau de boules de neige tassées laissées dans un environnement froid ; avec le temps, les boules de neige individuelles fusionneront en un bloc de glace solide sans jamais fondre en eau.

La transformation microscopique

À mesure que le processus se poursuit, la masse se transfère des particules pour remplir les vides (ou pores) entre elles. Cela entraîne une diminution du volume global de l'objet et une augmentation de sa densité.

Le résultat final est une céramique polycristalline, un matériau solide composé de nombreux petits grains cristallins imbriqués. Les propriétés finales, telles que la résistance et la dureté, sont déterminées par la taille de ces grains et la quantité de porosité restante.

Le processus de frittage standard : une explication étape par étape

Étape 1 : Préparation de la poudre

Le parcours commence par une poudre céramique brute. Cette poudre est souvent mélangée à de l'eau, à un liant (un type de colle pour maintenir la forme) et à d'autres agents pour former un mélange uniforme, semblable à un liquide, appelé suspension.

Cette suspension est ensuite généralement séchée par pulvérisation pour créer une poudre cohérente et fluide, idéale pour le pressage.

Étape 2 : Formation du corps vert

La poudre préparée est placée dans un moule et soumise à haute pression. Cette étape, connue sous le nom de moulage par compression ou de compactage, forme la poudre en une forme préliminaire fragile appelée corps vert.

Le corps vert a la géométrie désirée mais manque de résistance significative. Sa densité initiale est un facteur critique, car elle influence directement la porosité finale de la pièce frittée.

Étape 3 : Élimination du liant

Avant la cuisson finale à haute température, le corps vert subit un cycle de chauffage à basse température. Le but de cette étape est de brûler lentement et soigneusement le liant ajouté à l'étape 1.

Précipiter cette étape peut provoquer la fissuration ou la déformation de la pièce, car les gaz du liant s'échappent trop rapidement.

Étape 4 : Frittage à haute température

C'est l'étape finale et la plus critique. Le corps vert est chauffé dans un four à une température extrême, souvent pendant plusieurs heures. Pendant ce temps, la diffusion atomique et le transfert de masse se produisent, fusionnant les particules, éliminant la porosité et provoquant la densification et le retrait de la pièce.

La température et la durée précises sont soigneusement contrôlées pour obtenir la microstructure et les propriétés finales souhaitées.

Comprendre les compromis et les variables clés

Le rôle de la température et du temps

Des températures plus élevées et des temps de frittage plus longs conduisent généralement à une plus grande densification et à une porosité plus faible. Cependant, cela provoque également une croissance plus importante des grains cristallins.

Une croissance excessive des grains peut parfois être préjudiciable, rendant la céramique plus fragile. Il existe un équilibre délicat entre l'obtention d'une densité élevée et le contrôle de la taille finale des grains.

L'impact de la pression

L'application d'une pression externe pendant le chauffage, comme dans le pressage à chaud ou le pressage isostatique à chaud (HIP), accélère considérablement le processus de densification.

La pression aide à fermer les pores plus efficacement, permettant au frittage de se produire à des températures plus basses ou en des temps plus courts. Cela se traduit souvent par un produit final avec une densité supérieure et une structure de grain plus fine.

Contrôle de la porosité finale

La porosité finale est le résultat direct de la porosité initiale du corps vert et des paramètres de frittage. Bien que l'objectif soit souvent d'éliminer les pores pour une résistance maximale, certaines applications, comme les filtres céramiques, nécessitent un niveau de porosité spécifique et contrôlé.

Pour les céramiques d'oxydes purs, où la diffusion atomique est plus lente, l'obtention d'une faible porosité nécessite des températures très élevées ou l'assistance de la pression.

Faire le bon choix pour votre objectif

L'obtention du résultat souhaité dans la fabrication de céramiques nécessite d'adapter le processus de frittage à l'objectif spécifique.

- Si votre objectif principal est une résistance et une dureté maximales : Utilisez des méthodes assistées par pression comme le pressage à chaud pour atteindre une densité quasi totale et une microstructure à grains fins.

- Si votre objectif principal est une production de masse rentable : Fiez-vous au frittage conventionnel à pression atmosphérique, en optimisant la densité du corps vert et le cycle de cuisson pour un équilibre acceptable entre les propriétés et le débit.

- Si votre objectif principal est de créer une pièce avec une porosité contrôlée : Gérez soigneusement la taille initiale des particules, la pression de compactage du corps vert, et maintenez les températures et les temps de frittage plus bas pour éviter une densification complète.

En fin de compte, maîtriser le frittage, c'est contrôler la chaleur, le temps et la pression pour transformer une simple poudre en un matériau technique haute performance.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Préparation de la poudre | Mélanger la poudre avec un liant/de l'eau | Créer une poudre uniforme et fluide |

| 2. Formation | Presser la poudre dans un moule | Créer un « corps vert » de la forme désirée |

| 3. Élimination du liant | Chauffer à basse température | Retirer le liant sans fissurer la pièce |

| 4. Frittage | Chauffer à haute température (inférieure au point de fusion) | Fusionner les particules, augmenter la densité et la résistance |

Prêt à perfectionner votre processus de frittage céramique ? Le bon équipement de laboratoire est crucial pour contrôler la température, la pression et le temps afin d'atteindre les propriétés matérielles souhaitées. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance et les consommables conçus pour un traitement thermique précis. Que vous vous concentriez sur la R&D ou la production de masse, nos solutions vous aident à créer des céramiques plus solides et plus denses efficacement.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Pourquoi une doublure en alumine de haute pureté est-elle nécessaire pour les fours tubulaires à haute température ? Assurer une recherche précise sur la biomasse

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère