Bien qu'il n'y ait pas de traitement thermique unique "le plus courant" applicable à toutes les industries, les processus de recuit et la combinaison de trempe (durcissement) suivie de revenu sont les plus fondamentaux et les plus largement utilisés en métallurgie. Ces méthodes constituent la base de la manipulation des propriétés des métaux, en particulier de l'acier.

L'objectif principal du traitement thermique n'est pas seulement de chauffer le métal, mais d'exécuter un cycle de chauffage et de refroidissement précisément contrôlé. Ce cycle modifie intentionnellement la microstructure interne du métal pour obtenir des propriétés spécifiques et souhaitables comme la douceur, une dureté extrême, ou un équilibre durable de résistance et de ténacité.

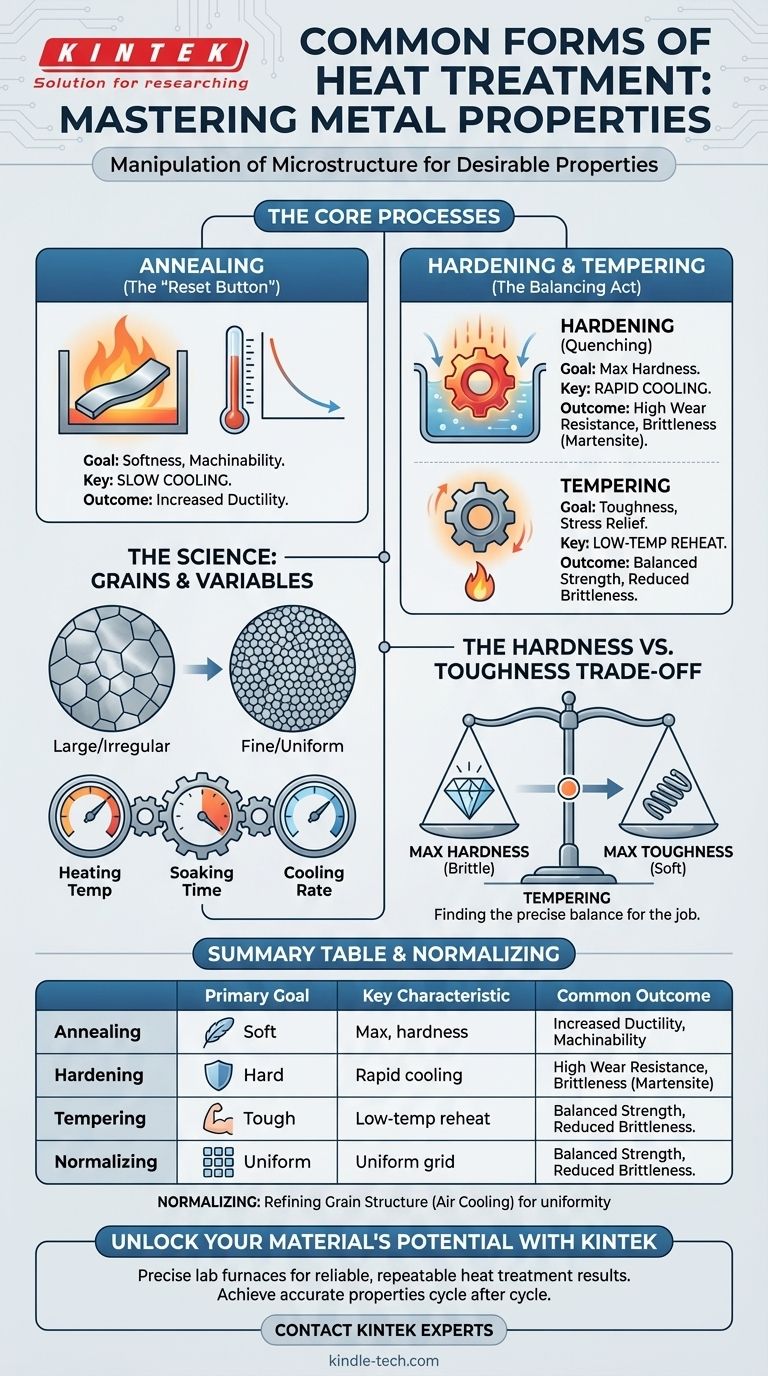

L'objectif du traitement thermique : manipuler la microstructure

Le traitement thermique est le processus contrôlé de modification des propriétés physiques et mécaniques d'un matériau sans en changer la forme. C'est un outil métallurgique utilisé pour rendre un matériau mieux adapté à son application prévue.

La science des grains

Au niveau microscopique, la plupart des métaux sont constitués de structures cristallines appelées grains. La taille, la forme et la composition de ces grains — la microstructure du métal — dictent ses propriétés macroscopiques comme la dureté, la ductilité et la résistance.

Le traitement thermique fonctionne en chauffant un métal à une température spécifique où sa structure granulaire devient malléable. Le taux de refroidissement ultérieur fixe alors une nouvelle microstructure désirée.

Les variables critiques

Le succès du traitement thermique dépend de trois facteurs :

- Température de chauffage : La température maximale atteinte par le métal.

- Temps de maintien : La durée pendant laquelle le métal est maintenu à cette température maximale.

- Vitesse de refroidissement : La rapidité ou la lenteur avec laquelle le métal est ramené à température ambiante.

Les processus de traitement thermique les plus courants

Bien qu'il existe des dizaines de traitements spécialisés, quelques processus fondamentaux représentent la grande majorité des applications. Ils sont mieux compris par leur résultat visé.

Recuit : le "bouton de réinitialisation" pour la douceur et l'usinabilité

Le recuit est un processus utilisé pour rendre un métal aussi doux que possible, soulager les contraintes internes et améliorer sa ductilité (capacité à être formé). Il est souvent effectué sur des matériaux qui ont été "écrouis" par des processus comme le pliage ou l'étirage.

La clé du recuit est le refroidissement lent. Le métal est chauffé à une température spécifique, maintenu à cette température, puis refroidi très lentement, souvent en le laissant à l'intérieur du four éteint. Ce refroidissement lent permet à la structure granulaire de se reformer dans un état très uniforme et à faible contrainte.

Trempe (Durcissement) : la recherche de la dureté maximale

La trempe est utilisée pour rendre les aciers et autres alliages extrêmement durs et résistants à l'usure. Ce processus est essentiel pour les outils, les couteaux, les roulements et les engrenages.

Il implique de chauffer l'acier à haute température, puis de le refroidir aussi rapidement que possible. Ce refroidissement rapide, connu sous le nom de trempe, est effectué en plongeant la pièce chaude dans un milieu comme l'eau, l'huile ou même l'air forcé. La trempe piège l'acier dans une microstructure très dure mais fragile appelée martensite.

Revenu : échanger la dureté contre la ténacité

Une pièce qui n'a été que trempée (durcie) est souvent trop fragile pour une utilisation pratique ; un choc violent pourrait la briser. Le revenu est un processus secondaire effectué après la trempe pour réduire cette fragilité et augmenter la ténacité.

Le revenu implique de réchauffer la pièce trempée à une température beaucoup plus basse et de la maintenir pendant un temps spécifique. Ce processus soulage une partie des contraintes internes de la trempe, sacrifiant une petite quantité de dureté pour un gain significatif en ténacité — la capacité à résister à la fracture. La combinaison de trempe et de revenu est extrêmement courante.

Normalisation : affiner la structure granulaire

La normalisation est similaire au recuit mais utilise une vitesse de refroidissement plus rapide, généralement en laissant la pièce refroidir à l'air libre. Cela se traduit par une structure granulaire plus uniforme et plus fine qu'une pièce recuite.

L'objectif de la normalisation n'est pas la douceur maximale mais l'uniformité structurelle. Elle fournit un point de départ prévisible et améliore les propriétés mécaniques des matériaux qui ont été travaillés par des processus comme le forgeage ou le moulage.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il n'y a pas d'état "idéal" unique pour un métal ; il n'y a que le meilleur état pour un travail spécifique.

Le dilemme dureté vs ténacité

C'est le compromis le plus fondamental en traitement thermique.

- La dureté maximale (obtenue par trempe) se traduit par une haute résistance à l'usure mais rend le matériau fragile et sujet à la rupture.

- La ténacité maximale (souvent obtenue par recuit) rend un matériau ductile et résistant à la fracture mais le laisse mou et facilement déformable.

Le revenu est l'outil principal utilisé pour trouver un équilibre précis entre ces deux propriétés opposées.

Le contrôle du processus est primordial

Des écarts mineurs de température ou de vitesse de refroidissement peuvent avoir un impact majeur. Une trempe trop lente peut ne pas durcir la pièce, tandis qu'un refroidissement trop rapide peut la faire se déformer ou se fissurer en raison du choc thermique et des contraintes internes. C'est pourquoi le traitement thermique professionnel nécessite des contrôles précis du four et des milieux de trempe bien compris.

Limitations des matériaux

Tous les métaux ne répondent pas également au traitement thermique. La capacité de l'acier à être durci, par exemple, dépend presque entièrement de sa teneur en carbone. Les aciers à faible teneur en carbone ne peuvent pas être durcis de manière significative par trempe, tandis que les aciers à haute teneur en carbone peuvent atteindre une dureté extrême.

Faire le bon choix pour votre objectif

Votre choix de traitement thermique doit être dicté par l'application finale de la pièce.

- Si votre objectif principal est de rendre un métal plus facile à usiner ou à former : Le recuit est votre processus de prédilection pour obtenir une douceur maximale et soulager les contraintes internes.

- Si votre objectif principal est de créer une pièce solide et résistante à l'usure : Une combinaison de trempe (durcissement) suivie de revenu est l'approche standard pour atteindre une résistance élevée tout en conservant la ténacité nécessaire.

- Si votre objectif principal est d'améliorer l'uniformité structurelle pour une performance prévisible : La normalisation est souvent utilisée pour affiner la structure granulaire après des processus comme le forgeage ou le moulage.

En comprenant ces processus fondamentaux, vous pouvez commencer à libérer tout le potentiel d'ingénierie caché dans un matériau.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé | Résultat courant |

|---|---|---|---|

| Recuit | Douceur, Soulagement des contraintes | Refroidissement lent | Ductilité et usinabilité accrues |

| Trempe (Durcissement) | Dureté maximale | Refroidissement rapide | Haute résistance à l'usure, Fragilité |

| Revenu | Ténacité, Soulagement des contraintes | Réchauffage à basse température | Fragilité réduite, Résistance équilibrée |

| Normalisation | Affinement des grains | Refroidissement à l'air | Microstructure uniforme, Propriétés prévisibles |

Libérez tout le potentiel de vos matériaux avec KINTEK

Choisir le bon processus de traitement thermique est essentiel pour obtenir les propriétés mécaniques précises que votre application exige. Que vous ayez besoin de la douceur du recuit pour un usinage facile ou de la résistance et de la ténacité équilibrées de la trempe et du revenu, la qualité de vos résultats dépend d'un contrôle précis de la température et d'une exécution constante du processus.

KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance conçus pour un traitement thermique fiable et reproductible. Nos solutions aident les laboratoires de métallurgie, les départements de R&D et les équipes de contrôle qualité à obtenir des résultats précis cycle après cycle.

Prêt à améliorer vos tests et traitements de matériaux ? Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir comment l'équipement de KINTEK peut vous aider à obtenir des propriétés matérielles supérieures.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi appelle-t-on un four à moufle un four à moufle ? La clé d'un chauffage à haute température sans contamination

- Quel est l'élément chauffant d'un four à moufle ? Le moteur de la précision à haute température

- Quelle est la différence entre un four à cornue et un four à moufle ? Découvrez la vérité sur le chauffage indirect

- Quelle est la température maximale d'un four en Celsius ? De 1100°C à 1800°C pour vos besoins en laboratoire

- Quelle est la puissance nominale d'un four à moufle ? Choisissez la bonne tension et la bonne puissance pour votre laboratoire