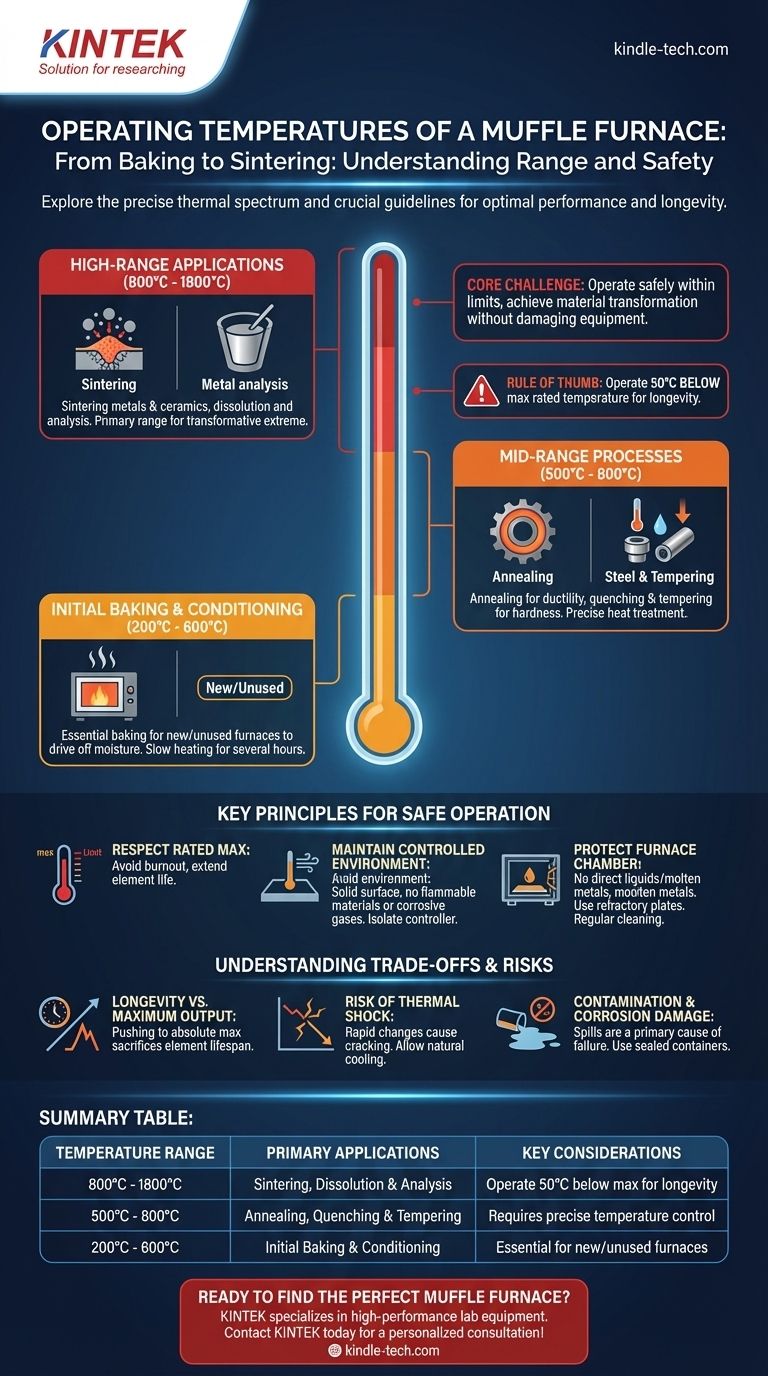

En bref, un four à moufle fonctionne à des températures élevées, allant généralement de 800°C à 1800°C. La température spécifique dépend entièrement de la conception du four et de l'application prévue, telle que le frittage de métaux ou le recuit de pièces en acier.

Un four à moufle n'est pas défini par une seule température de fonctionnement, mais par sa plage de température nominale. Le défi principal n'est pas seulement d'atteindre une température élevée, mais de faire fonctionner le four de manière sûre et efficace dans ses limites spécifiques pour obtenir la transformation de matériau souhaitée sans endommager l'équipement.

Le spectre de température et ses applications

L'utilité d'un four à moufle réside dans sa capacité à atteindre des températures précises pour différents processus. Celles-ci peuvent être décomposées en plages de fonctionnement distinctes.

Applications à haute plage (800°C - 1800°C)

C'est la plage principale pour les processus de transformation qui nécessitent une chaleur extrême. Elle est couramment utilisée dans les environnements industriels et scientifiques pour des tâches telles que le frittage, où des matériaux en poudre sont fusionnés ensemble.

Cette plage est également utilisée pour la dissolution et l'analyse de matériaux durables comme les métaux et les céramiques, qui nécessitent une énergie thermique élevée pour décomposer leur structure.

Processus de plage moyenne (500°C - 800°C)

L'extrémité inférieure du spectre des hautes températures est essentielle pour les processus de traitement thermique. Cela inclut le recuit, qui modifie la microstructure d'un matériau pour le rendre plus ductile et plus facile à travailler.

Il est également utilisé pour la trempe et le revenu de petits composants en acier, des processus qui contrôlent soigneusement le chauffage et le refroidissement pour obtenir des caractéristiques spécifiques de dureté et de durabilité.

Cuisson initiale et conditionnement (200°C - 600°C)

Avant qu'un nouveau four à moufle (ou un four inutilisé depuis longtemps) ne soit mis en service, il doit être cuit. Ce processus de conditionnement implique de chauffer lentement le four entre 200°C et 600°C pendant plusieurs heures pour éliminer en toute sécurité toute humidité de l'isolation.

Principes clés pour un fonctionnement sûr

Atteindre des températures élevées en toute sécurité nécessite un respect strict des protocoles opérationnels. L'objectif principal est de protéger à la fois l'opérateur et la longévité du four lui-même.

Respecter la température maximale nominale

Ne dépassez jamais la température nominale du four. Cela pourrait griller les éléments chauffants électriques, entraînant des réparations coûteuses et longues.

Pour une durée de vie optimale de l'équipement, il est préférable de fonctionner à au moins 50°C en dessous de la température maximale nominale. Cela réduit le stress sur les éléments chauffants et prolonge considérablement la durée de vie du four.

Maintenir un environnement contrôlé

Un four à moufle doit être placé sur une surface solide et stable comme une table en béton, loin de tout matériau inflammable ou explosif. L'air ambiant doit être exempt de gaz corrosifs ou de poussière conductrice.

Le contrôleur du four est sensible à la chaleur et aux vibrations. Il doit être positionné loin du corps principal du four pour éviter la surchauffe de ses composants électroniques.

Protéger la chambre du four

La chambre interne du four est très sensible aux dommages. Ne versez jamais de liquides ou de métaux facilement fondus directement sur le sol du four, car cela pourrait provoquer de la corrosion et un choc thermique.

Lors du chauffage de matériaux pouvant libérer des substances corrosives (comme les matériaux alcalins), utilisez une plaque réfractaire pour protéger le revêtement de la chambre. Nettoyez régulièrement la chambre pour éliminer les oxydes ou les débris.

Comprendre les compromis et les risques

L'utilisation d'un four à moufle implique de trouver un équilibre entre performance, longévité de l'équipement et sécurité. Comprendre ces compromis est crucial pour une utilisation efficace.

Longévité par rapport à la sortie maximale

Pousser un four à sa température nominale maximale absolue fournit le rendement thermique le plus élevé, mais cela se fait au prix d'un coût important pour la durée de vie des éléments chauffants. La règle des « 50°C en dessous du maximum » est un compromis direct qui privilégie la fiabilité à long terme par rapport à la performance de pointe à court terme.

Risque de choc thermique

Les changements rapides de température peuvent provoquer un choc thermique, fissurant l'isolation céramique du four ou endommageant le thermocouple utilisé pour la mesure de la température. C'est pourquoi vous devez éviter de retirer des objets brusquement à haute température et toujours laisser le four refroidir naturellement après utilisation.

Dommages dus à la contamination et à la corrosion

Les déversements sont une cause principale de défaillance du four. Tout liquide ou matériau en fusion qui touche le sol chaud de la chambre peut provoquer une corrosion immédiate et irréversible. C'est pourquoi les protocoles stricts contre le remplissage direct et l'utilisation de conteneurs scellés pour les substances volatiles sont non négociables.

Comment appliquer cela à votre projet

Votre stratégie opérationnelle doit être dictée par votre objectif spécifique et les capacités de votre équipement.

- Si votre objectif principal est le frittage ou la fusion industrielle : Sélectionnez un four avec une température maximale nominale bien supérieure à votre température de processus cible pour garantir que vous pouvez fonctionner de manière fiable sans solliciter les composants.

- Si votre objectif principal est le traitement thermique en laboratoire : Un four de plage moyenne peut suffire, mais privilégiez celui doté d'un contrôle précis de la température et de fonctions de montée en température pour exécuter correctement les cycles de recuit ou de revenu.

- Si vous êtes un nouvel utilisateur ou si vous installez un nouveau four : Votre toute première étape consiste à effectuer la procédure de cuisson initiale et à examiner attentivement toutes les consignes de sécurité pour votre modèle spécifique.

En fin de compte, maîtriser un four à moufle revient à le traiter comme un instrument de précision, et non comme un simple four.

Tableau récapitulatif :

| Plage de température | Applications principales | Considérations clés |

|---|---|---|

| 800°C - 1800°C | Frittage, Dissolution et Analyse | Fonctionner 50°C en dessous du max pour la longévité |

| 500°C - 800°C | Recuit, Trempe et Revenu | Nécessite un contrôle précis de la température |

| 200°C - 600°C | Cuisson initiale et conditionnement | Essentiel pour les fours neufs/inutilisés |

Prêt à trouver le four à moufle parfait pour vos exigences de température ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à moufle conçus pour un contrôle précis de la température et une durabilité. Que votre application nécessite un frittage jusqu'à 1800°C ou des cycles de recuit précis, nos experts peuvent vous aider à choisir le bon modèle pour garantir la sécurité, l'efficacité et la fiabilité à long terme de votre laboratoire.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à obtenir des résultats de traitement thermique supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre une étuve et un four à moufle ? Un guide pour choisir l'équipement thermique adapté

- Quelle est l'application d'un four à moufle ? Réaliser un traitement à haute température sans contamination

- Le four à moufle est-il un four sous vide ? Choisir la bonne solution haute température pour votre laboratoire

- Qu'est-ce que le processus de déliantage ? Un guide pour l'élimination critique du liant pour le MIM et l'impression 3D

- Quelle est l'utilité du four à moufle dans l'analyse alimentaire ? Maîtriser l'incinération pour une teneur minérale précise