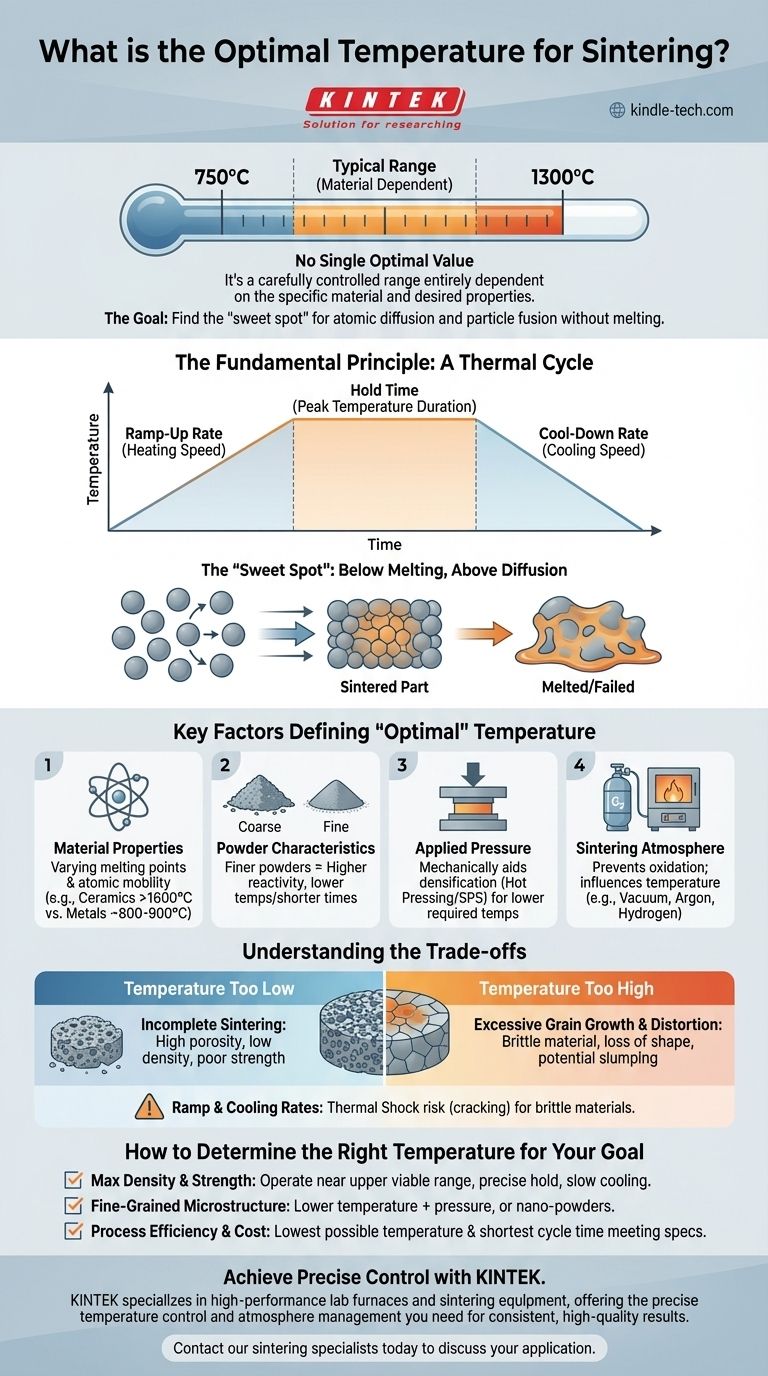

La température optimale pour le frittage n'existe pas en tant que valeur unique. Il s'agit plutôt d'une plage soigneusement contrôlée, généralement entre 750°C et 1300°C, qui dépend entièrement du matériau spécifique traité et des propriétés finales que vous souhaitez obtenir. L'objectif est de trouver le "point idéal" qui favorise la diffusion atomique et la fusion des particules sans faire fondre le matériau.

Le concept de "température optimale" est une appellation impropre. Le véritable objectif est de mettre en œuvre un processus thermique optimal – un cycle complet de chauffage, de maintien et de refroidissement – précisément adapté aux propriétés de votre matériau, aux capacités de votre équipement et au résultat souhaité.

Le principe fondamental de la température de frittage

Pour comprendre comment choisir la bonne température, vous devez d'abord saisir le mécanisme central du frittage. C'est un équilibre entre l'encouragement du mouvement atomique et la prévention de la défaillance structurelle.

Le "point idéal" : Sous la fusion, au-dessus de la diffusion

Le frittage fonctionne en chauffant un matériau à une température où ses atomes deviennent suffisamment mobiles pour diffuser à travers les limites des particules individuelles, les faisant fusionner. Ce processus réduit l'espace vide (porosité) entre les particules, ce qui donne une pièce finale plus dense et plus solide.

Cette température doit être suffisamment élevée pour énergiser les atomes, mais doit rester en toute sécurité en dessous du point de fusion du matériau. Si le matériau se liquéfie, vous perdez toute forme structurelle et tout contrôle, ce qui entraîne un échec du processus.

C'est un cycle thermique, pas une seule température

Se concentrer uniquement sur la température maximale est une erreur courante. Le profil de température complet est essentiel pour le succès et comprend trois phases distinctes :

- Vitesse de montée en température : La vitesse à laquelle vous chauffez le matériau.

- Temps de maintien : La durée pendant laquelle vous maintenez la température de frittage maximale.

- Vitesse de refroidissement : La vitesse à laquelle vous refroidissez le matériau.

Chacune de ces étapes influence de manière significative la qualité finale, la microstructure et l'intégrité du composant.

Facteurs clés qui définissent la température "optimale"

La température idéale pour votre processus est une variable dépendante de plusieurs facteurs interconnectés. Changer l'un d'eux nécessite souvent d'ajuster un autre.

Les propriétés intrinsèques du matériau

C'est le facteur le plus important. Différents matériaux ont des points de fusion et une mobilité atomique très différents. Une céramique comme l'alumine nécessite une température de frittage beaucoup plus élevée (par exemple, >1600°C) qu'un alliage de cuivre (par exemple, ~800-900°C).

Caractéristiques de la poudre (taille des grains)

La taille des particules de poudre initiales joue un rôle crucial. Les poudres plus fines, avec leur rapport surface/volume plus élevé, sont plus réactives et peuvent être frittées efficacement à des températures plus basses ou pendant des temps plus courts par rapport aux poudres plus grossières.

Pression appliquée

Des techniques comme le pressage à chaud ou le frittage par plasma d'étincelles appliquent une pression externe pendant le cycle de chauffage. Cette pression aide mécaniquement à la densification, ce qui peut souvent vous permettre d'atteindre la densité souhaitée à une température significativement plus basse que dans le frittage sans pression.

Atmosphère de frittage

L'environnement gazeux à l'intérieur du four (par exemple, vide, gaz inerte comme l'argon, ou un gaz réactif comme l'hydrogène) est critique. Il empêche les réactions chimiques indésirables comme l'oxydation, qui peuvent inhiber le processus de frittage et dégrader les propriétés finales du matériau. L'atmosphère peut influencer la température requise.

Comprendre les compromis

L'optimisation de la température consiste à gérer des risques concurrents. Pousser les limites dans une direction ou l'autre a des conséquences claires.

Température trop basse : Frittage incomplet

Si la température n'est pas suffisamment élevée ou si le temps de maintien est trop court, la diffusion atomique sera insuffisante. Il en résulte une pièce avec une porosité élevée, une faible densité et une mauvaise résistance mécanique. Les particules ne se sont pas entièrement liées.

Température trop élevée : Croissance des grains et distorsion

Dépasser la température idéale, même si elle est inférieure au point de fusion, peut provoquer une croissance excessive des grains. Bien que la pièce puisse être dense, des grains surdimensionnés peuvent souvent rendre le matériau plus cassant. Si vous vous approchez trop du point de fusion, vous risquez l'affaissement, la distorsion ou la fusion partielle, détruisant la précision dimensionnelle du composant.

Vitesses de montée et de refroidissement : Choc thermique

Chauffer ou refroidir la pièce trop rapidement peut introduire des contraintes internes dues aux gradients thermiques. Pour de nombreux matériaux, en particulier les céramiques fragiles, cela peut entraîner des fissures et une défaillance catastrophique.

Comment déterminer la bonne température pour votre objectif

Il n'y a pas de formule universelle. Vous devez définir votre objectif principal et ajuster votre processus thermique en conséquence.

- Si votre objectif principal est une densité et une résistance maximales : Vous devrez probablement opérer près de l'extrémité supérieure de la plage de frittage viable du matériau, avec un contrôle précis des temps de maintien et une vitesse de refroidissement lente.

- Si votre objectif principal est de préserver une microstructure à grains fins : Envisagez d'utiliser une température plus basse combinée à des techniques assistées par pression ou de commencer avec des poudres de taille nanométrique pour obtenir une densification sans croissance excessive des grains.

- Si votre objectif principal est l'efficacité et le coût du processus : L'objectif est de trouver la température la plus basse possible et le temps de cycle le plus court qui répondent toujours aux spécifications minimales de qualité et de densité pour votre application.

En fin de compte, maîtriser le frittage consiste à comprendre et à contrôler l'ensemble du processus thermique pour atteindre votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Facteur | Impact sur la température optimale |

|---|---|

| Type de matériau | Dicte la plage de température de base (par exemple, céramiques vs métaux). |

| Taille des grains de poudre | Les poudres plus fines permettent des températures de frittage plus basses. |

| Pression appliquée | Les méthodes assistées par pression peuvent réduire considérablement la température requise. |

| Atmosphère de frittage | Influence la température en empêchant l'oxydation ou en permettant des réactions. |

Obtenez un contrôle précis de votre processus de frittage avec KINTEK.

La détermination du cycle thermique optimal est essentielle pour atteindre la densité, la résistance et la microstructure souhaitées dans les matériaux de votre laboratoire. KINTEK est spécialisé dans les fours de laboratoire et les équipements de frittage haute performance, offrant le contrôle précis de la température et la gestion de l'atmosphère dont vous avez besoin pour des résultats constants et de haute qualité.

Que vous travailliez avec des céramiques avancées, des alliages métalliques ou d'autres matériaux en poudre, nos experts peuvent vous aider à choisir l'équipement adapté pour maîtriser vos paramètres de frittage.

Contactez nos spécialistes du frittage dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les 3 sources d'énergie alternatives renouvelables ? Solaire, éolienne et hydroélectrique expliquées

- Pourquoi le platine est-il inerte ? Les secrets atomiques derrière sa remarquable stabilité

- Comment les systèmes de contrôle de l'agitation et de la température de précision influencent-ils la production de catalyseurs ? Optimisation du Pd/NbOPO4/SBA-15

- Quelle plage de température un congélateur ultra-basse température peut-il atteindre ? Guide essentiel sur la performance des congélateurs ULT

- Pourquoi un agitateur magnétique de laboratoire est-il nécessaire pour les esters d'acide benzoïque ? Augmentez la vitesse de réaction et le rendement avec un régime élevé

- Comment réaliser le pulvérisation cathodique par magnétron ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que la méthode de fabrication par frittage ? Un guide de la fabrication à base de poudre

- Pourquoi la conductivité thermique du graphite est-elle si élevée ? Optimisez le transfert de chaleur grâce à sa structure unique