À la base, le dépôt physique en phase vapeur (PVD) est une famille de techniques de revêtement basées sur le vide où un matériau solide est converti en vapeur, transporté à travers une chambre, et condensé sur une surface cible (le substrat) pour former un film mince haute performance. Ce processus de dépôt atome par atome permet un contrôle extrêmement précis de l'épaisseur, de la structure et des propriétés du film.

Le PVD n'est pas une réaction chimique. C'est un processus purement physique de changement d'état d'un matériau — de solide à vapeur et retour à un film mince solide — ce qui en fait un outil polyvalent pour améliorer les propriétés de surface d'un objet sans altérer la chimie fondamentale du matériau.

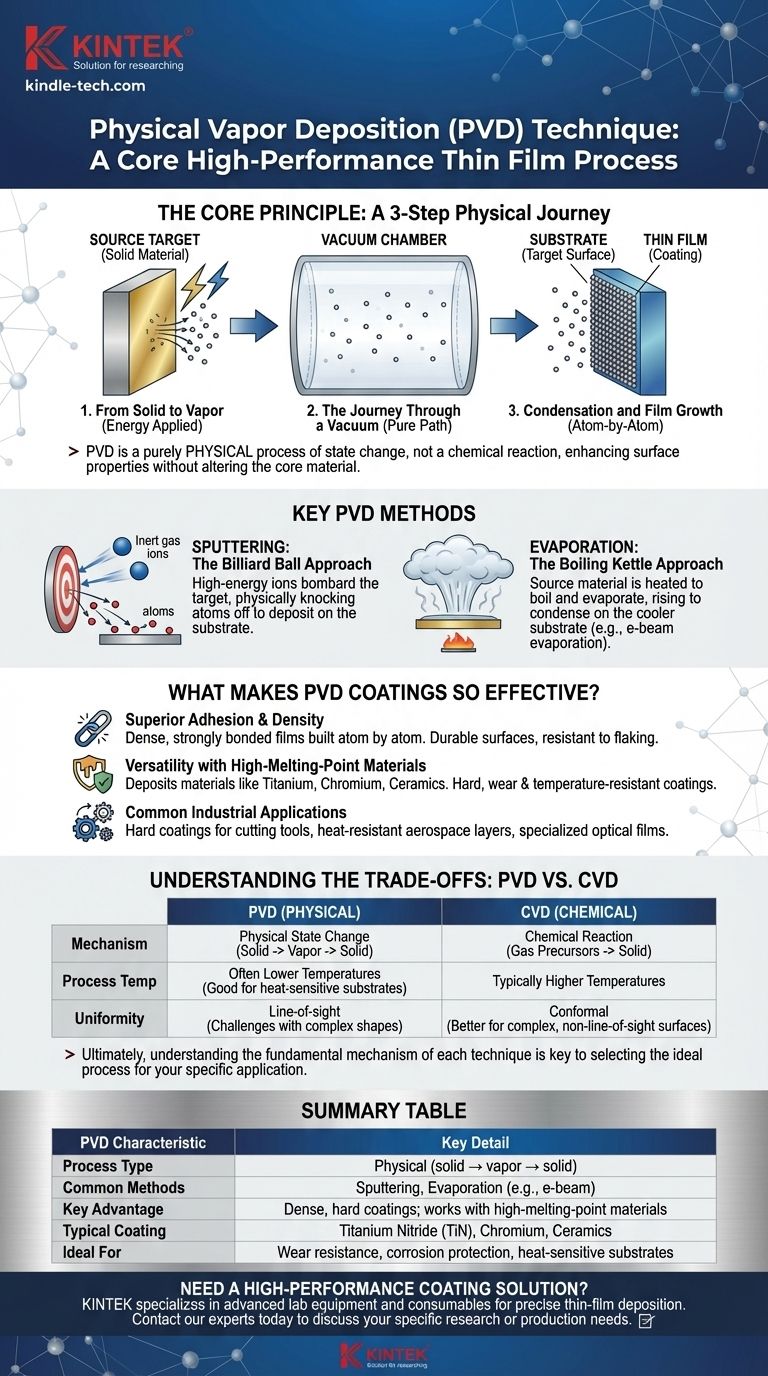

Le principe fondamental : une transformation physique

Comprendre le PVD, c'est comprendre un voyage physique en trois étapes qui se déroule sous vide. Ce processus est ce qui confère aux revêtements PVD leurs caractéristiques uniques et précieuses.

De solide à vapeur

Le processus commence avec une source de matériau solide, souvent appelée la cible. De l'énergie est appliquée à cette cible pour libérer des atomes ou des molécules et les convertir en vapeur. La manière dont cette énergie est appliquée définit la méthode PVD spécifique.

Le voyage à travers un vide

Cette vapeur traverse une chambre à vide à basse pression. Le vide est essentiel car il élimine les autres atomes et molécules (comme l'air) qui pourraient entrer en collision avec et contaminer le matériau en cours de dépôt, assurant ainsi un film pur.

Condensation et croissance du film

Lorsque les particules de vapeur atteignent le substrat plus froid (l'objet en cours de revêtement), elles se recondensent à l'état solide. Cela se produit atome par atome, construisant un film mince, dense et fortement adhérent sur la surface du substrat.

Les principales méthodes PVD expliquées

Bien que le principe soit le même, la méthode de vaporisation du matériau cible varie. Les deux approches les plus courantes représentent différentes façons d'appliquer l'énergie.

Pulvérisation cathodique (Sputtering) : l'approche de la boule de billard

Dans la pulvérisation cathodique, la cible est bombardée par des ions de haute énergie (généralement d'un gaz inerte comme l'Argon). Ces ions agissent comme des boules de billard microscopiques, arrachant physiquement des atomes du matériau cible. Ces atomes « pulvérisés » voyagent ensuite jusqu'au substrat et s'y déposent.

Évaporation : l'approche de la bouilloire bouillante

Dans l'évaporation thermique, le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il commence à bouillir et à s'évaporer, un peu comme l'eau dans une bouilloire. Cette vapeur monte ensuite, voyage jusqu'au substrat et se condense pour former le revêtement. Une technique courante est l'évaporation par faisceau d'électrons (e-beam), qui utilise un faisceau d'électrons focalisé pour chauffer le matériau.

Qu'est-ce qui rend les revêtements PVD si efficaces ?

Le PVD est utilisé dans toutes les industries car les films résultants offrent des améliorations significatives des performances.

Adhérence et densité supérieures

Étant donné que le film est construit atome par atome dans un environnement contrôlé, les revêtements PVD sont généralement très denses et fortement liés au substrat. Il en résulte des surfaces durables qui résistent à l'écaillage ou à l'effritement.

Polyvalence avec les matériaux à haut point de fusion

Le PVD peut déposer efficacement des matériaux avec des points de fusion extrêmement élevés, tels que le titane, le chrome et diverses céramiques. Cela le rend idéal pour créer des revêtements durs, résistants à l'usure et à la température qui seraient difficiles à appliquer autrement.

Applications industrielles courantes

Les propriétés des revêtements PVD les rendent inestimables dans de nombreux domaines. Ils sont utilisés pour appliquer des revêtements durs et résistants à la corrosion sur les outils de coupe, des couches denses et résistantes à la chaleur sur les composants aérospatiaux, et des films optiques spécialisés pour les semi-conducteurs et les panneaux solaires.

Comprendre les compromis : PVD vs CVD

Pour saisir pleinement le PVD, il est utile de le comparer à son homologue, le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des films minces, leurs mécanismes sont fondamentalement différents.

La différence fondamentale : physique contre chimique

Le PVD est un processus physique ; le matériau de revêtement est le même que le matériau source, mais sous une forme différente. Le dépôt chimique en phase vapeur (CVD), en revanche, est un processus chimique où des gaz précurseurs réagissent à la surface du substrat pour former un matériau solide entièrement nouveau comme revêtement.

Température du processus et impact sur le substrat

Les processus PVD peuvent souvent être effectués à des températures plus basses que de nombreux processus CVD traditionnels. Cela rend le PVD adapté au revêtement de matériaux sensibles à la chaleur, tels que les plastiques ou certains alliages métalliques, qui pourraient être endommagés par des réactions chimiques à haute température.

Uniformité du revêtement et géométrie

Étant donné que le PVD est généralement un processus « à ligne de visée » (les atomes voyagent en ligne droite de la cible au substrat), il peut être difficile de revêtir uniformément des formes complexes en trois dimensions. Le CVD, qui utilise un gaz capable de circuler autour d'un objet, est souvent meilleur pour créer des revêtements uniformes (conformes) sur des surfaces complexes.

Faire le bon choix pour votre objectif

Choisir la bonne méthode de dépôt nécessite de comprendre votre objectif final. Le choix entre PVD et CVD, ou même entre différentes méthodes PVD, dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Le PVD est un choix exceptionnel pour appliquer des revêtements très durs et denses comme le Nitrure de Titane (TiN) sur des outils et des composants industriels.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Les températures de processus généralement plus basses du PVD lui confèrent un avantage pour les substrats qui ne peuvent pas supporter la chaleur de nombreux processus CVD.

- Si votre objectif principal est un film chimiquement unique ou le revêtement de formes 3D complexes : Le dépôt chimique en phase vapeur (CVD) peut être plus approprié en raison de sa nature réactive et de sa capacité à revêtir uniformément les surfaces non visibles en ligne de visée.

En fin de compte, comprendre le mécanisme fondamental de chaque technique est la clé pour sélectionner le processus idéal pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique PVD | Détail clé |

|---|---|

| Type de processus | Physique (solide → vapeur → solide) |

| Méthodes courantes | Pulvérisation cathodique, Évaporation (ex. : faisceau d'électrons) |

| Avantage clé | Revêtements denses et durs ; fonctionne avec des matériaux à haut point de fusion |

| Revêtement typique | Nitrure de Titane (TiN), Chrome, Céramiques |

| Idéal pour | Résistance à l'usure, protection contre la corrosion, substrats sensibles à la chaleur |

Besoin d'une solution de revêtement haute performance pour vos composants de laboratoire ? Le bon processus PVD peut améliorer considérablement la durabilité et la fonctionnalité de vos outils et pièces. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt de films minces de précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques de recherche ou de production et apporter des performances supérieures à votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température