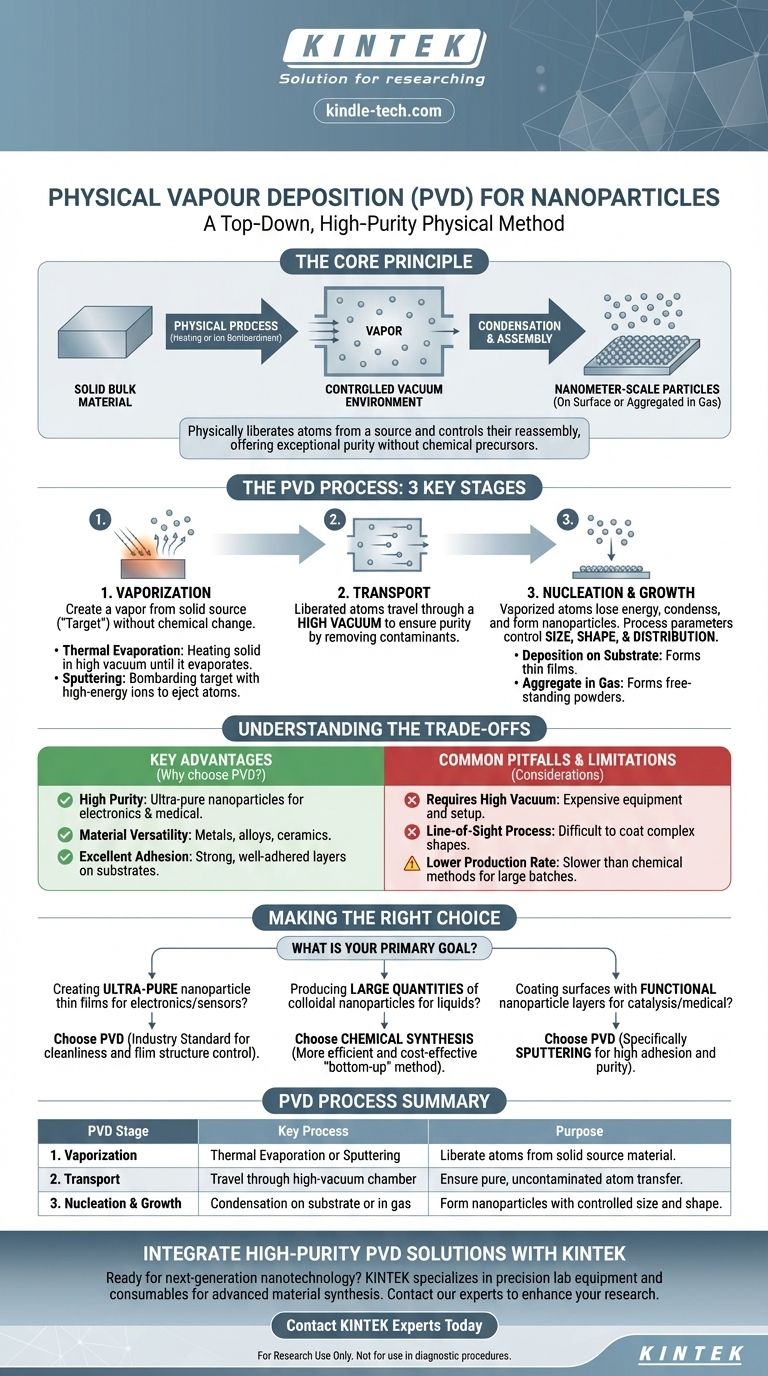

Essentiellement, le dépôt physique en phase vapeur (PVD) pour les nanoparticules est une méthode « top-down » où un matériau massif solide est converti en vapeur par un processus physique, tel que le chauffage ou le bombardement ionique. Cette vapeur traverse ensuite un environnement contrôlé — typiquement un vide — et se condense pour former des particules à l'échelle nanométrique, soit sur une surface, soit par agrégation dans un gaz. Cette technique est fondamentalement différente des méthodes chimiques, qui construisent des nanoparticules à partir de précurseurs moléculaires par le biais de réactions chimiques.

Le principe fondamental du PVD est de libérer physiquement des atomes d'un matériau source, puis de contrôler soigneusement leur réassemblage en nanoparticules. Ce processus offre une pureté et un contrôle exceptionnels, car il évite les précurseurs chimiques et les sous-produits inhérents aux autres méthodes.

Le Processus PVD : Du Solide à la Nanoparticule

Le dépôt physique en phase vapeur n'est pas une technique unique, mais une famille de processus. Cependant, ils partagent tous trois étapes fondamentales qui transforment un matériau massif en une collection de nanoparticules.

Étape 1 : Vaporisation

La première étape consiste à créer une vapeur à partir d'un matériau source solide, appelé la « cible ». Ceci est réalisé sans changement chimique.

Les deux méthodes les plus courantes sont l'évaporation thermique et la pulvérisation cathodique (sputtering).

- Évaporation thermique : Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore ou se sublime, un peu comme l'eau qui bout se transforme en vapeur.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée par des ions de haute énergie (généralement issus d'un gaz inerte comme l'argon). Ce bombardement arrache physiquement des atomes de la surface de la cible, les éjectant dans la chambre à vide.

Étape 2 : Transport

Une fois que les atomes sont libérés de la source, ils traversent l'environnement contrôlé.

Cette phase de transport est presque toujours effectuée sous vide. Le vide est essentiel car il élimine les autres molécules de gaz qui pourraient entrer en collision avec les atomes vaporisés et les contaminer, garantissant ainsi un produit final pur.

Étape 3 : Nucléation et Croissance

C'est l'étape finale et la plus critique où les nanoparticules se forment.

Alors que les atomes vaporisés se déplacent, ils perdent de l'énergie et commencent à se condenser. Ils peuvent soit se déposer sur une surface solide (un substrat) pour former un film mince de nanoparticules, soit entrer en collision les uns avec les autres dans le gaz inerte pour former des nanoparticules autonomes, qui peuvent ensuite être collectées sous forme de poudre.

La taille, la forme et la distribution finales des nanoparticules sont précisément contrôlées en ajustant les paramètres du processus tels que la pression, la température et le temps de dépôt.

Comprendre les Compromis du PVD

Le PVD est une technique puissante, mais son adéquation dépend entièrement de l'application. Comprendre ses avantages et ses limites est essentiel pour prendre une décision éclairée.

Avantages Clés

- Haute Pureté : Parce que le PVD commence avec une source solide et pure et évite les réactifs chimiques, les nanoparticules résultantes peuvent être exceptionnellement pures. Ceci est essentiel pour les applications électroniques et médicales.

- Polyvalence des Matériaux : Une vaste gamme de matériaux, y compris les métaux, les alliages et les céramiques, peut être déposée à l'aide du PVD.

- Excellente Adhésion : Lors du dépôt de nanoparticules sous forme de film sur un substrat, les méthodes PVD créent généralement une couche très solide et bien adhérente.

Pièges et Limites Courants

- Nécessite un Vide Élevé : Les systèmes PVD nécessitent des équipements à vide sophistiqués et coûteux, ce qui rend le coût d'installation initial élevé.

- Processus en Ligne de Visée : Dans la plupart des configurations PVD, le matériau source ne peut revêtir que les surfaces qui sont dans sa ligne de visée directe. Cela peut rendre difficile le revêtement uniforme de formes complexes en trois dimensions.

- Taux de Production Inférieur : Comparé aux méthodes de synthèse chimique à grande échelle qui produisent des nanoparticules par lots liquides, le PVD peut être un processus plus lent, le rendant moins adapté à la production de masse de poudres de nanoparticules.

Faire le Bon Choix pour Votre Objectif

La sélection d'une méthode de synthèse nécessite de faire correspondre les forces de la technique à votre objectif principal. Le PVD excelle là où la pureté et le dépôt de surface précis sont primordiaux.

- Si votre objectif principal est de créer des films minces de nanoparticules ultra-purs pour l'électronique ou les capteurs : Le PVD est un choix standard dans l'industrie en raison de sa propreté et de son contrôle sur la structure du film.

- Si votre objectif principal est de produire de grandes quantités de nanoparticules colloïdales pour une utilisation dans des liquides ou des composites : Une méthode de synthèse chimique « bottom-up » est presque toujours plus efficace et plus rentable.

- Si votre objectif principal est de revêtir une surface avec une couche de nanoparticules fonctionnelles pour la catalyse ou les implants médicaux : Le PVD, en particulier la pulvérisation cathodique, offre la haute adhérence et la pureté requises pour ces applications exigeantes.

En fin de compte, le PVD est le choix définitif lorsque vous avez besoin de construire physiquement une surface ou un matériau nanostructuré de haute pureté directement à partir d'une source solide.

Tableau Récapitulatif :

| Étape PVD | Processus Clé | Objectif |

|---|---|---|

| 1. Vaporisation | Évaporation Thermique ou Pulvérisation Cathodique | Libérer des atomes d'un matériau source solide. |

| 2. Transport | Voyage à travers une chambre sous vide poussé | Assurer un transfert d'atomes pur et non contaminé. |

| 3. Nucléation & Croissance | Condensation sur un substrat ou dans un gaz | Former des nanoparticules de taille et de forme contrôlées. |

Prêt à intégrer des nanoparticules PVD de haute pureté dans votre recherche ou votre production ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la synthèse de matériaux avancés. Que vous développiez des appareils électroniques de nouvelle génération, des implants médicaux ou des surfaces catalytiques, nos solutions offrent le contrôle et la pureté dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent améliorer vos projets de nanotechnologie.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés