À la base, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement basé sur le vide qui transforme un matériau solide en vapeur, laquelle se condense ensuite sur la surface d'un composant pour former un film mince et fortement adhérent. Cette couche microscopique agit comme une barrière physique, améliorant considérablement la résistance de la pièce à la corrosion, à l'usure et à l'abrasion.

Bien que de nombreux procédés de finition puissent offrir une protection de surface, le PVD se distingue. Il doit être compris non seulement comme un revêtement, mais comme une modification de surface conçue qui offre une durabilité et une résistance à la corrosion supérieures par rapport aux méthodes traditionnelles comme la galvanoplastie.

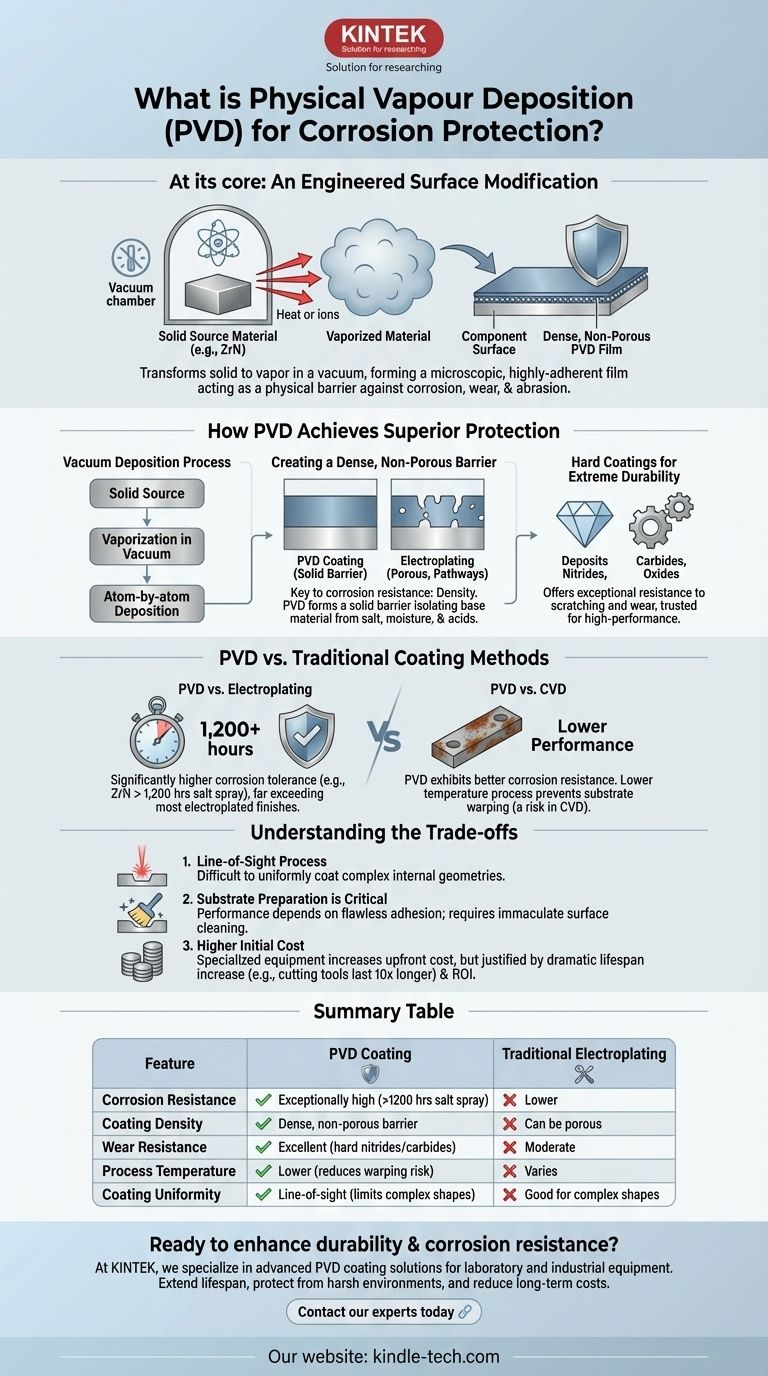

Comment le PVD assure une protection supérieure

Le PVD n'est pas une technique unique, mais une famille de procédés. Des méthodes telles que le dépôt par pulvérisation cathodique (sputtering) et le dépôt par arc cathodique fonctionnent toutes selon le même principe de base de vaporisation et de dépôt de matériau sous vide.

Le procédé de dépôt sous vide

Tout d'abord, les composants à revêtir sont placés dans une chambre à vide. Une source de matériau solide, telle qu'un métal ou une céramique comme le nitrure de zirconium, est ensuite vaporisée par la chaleur ou le bombardement d'ions.

Ce matériau vaporisé traverse le vide et se dépose atome par atome sur les composants, formant un film exceptionnellement dense et uniforme.

Création d'une barrière dense et non poreuse

La clé de la résistance à la corrosion du PVD réside dans la densité du film. Contrairement à la galvanoplastie, qui peut être poreuse et créer des voies pour le début de la corrosion, un revêtement PVD crée une barrière solide et non poreuse.

Cette barrière isole efficacement le matériau de base des éléments corrosifs tels que le sel, l'humidité et les composés acides.

Revêtements durs pour une durabilité extrême

Le PVD est utilisé pour déposer des matériaux extrêmement durs et durables, y compris des nitrures, des carbures et des oxydes. Ces revêtements durs résistent non seulement aux attaques chimiques, mais offrent également une résistance exceptionnelle aux rayures et à l'usure.

Ce double avantage de résistance à la corrosion et à l'usure est la raison pour laquelle le PVD est privilégié pour les applications de haute performance.

PVD par rapport aux méthodes de revêtement traditionnelles

Lors de l'évaluation des traitements de surface, il est crucial de comparer le PVD aux méthodes plus anciennes et plus établies.

L'avantage sur la galvanoplastie

Le PVD démontre une tolérance à la corrosion significativement plus élevée que la galvanoplastie. Les tests montrent que les revêtements PVD tels que le nitrure de zirconium (ZrN) peuvent dépasser 1 200 heures de test au brouillard salin neutre.

Ce niveau de performance dépasse de loin celui de la plupart des finitions galvanisées, rendant le PVD plus efficace pour prévenir la rouille et la dégradation à long terme.

La distinction PVD par rapport au CVD

Le PVD est également souvent comparé au dépôt chimique en phase vapeur (CVD). Bien que les deux soient des techniques avancées, les revêtements PVD présentent généralement une meilleure résistance à la corrosion.

De plus, le PVD est un procédé à plus basse température, ce qui empêche tout gauchissement potentiel ou changement des propriétés sous-jacentes du substrat — un risque dans les procédés CVD à haute température.

Comprendre les compromis

Bien que très efficace, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

C'est un procédé à ligne de visée

Un principe physique clé du PVD est sa nature « à ligne de visée ». Le matériau vaporisé voyage en ligne droite, ce qui peut rendre difficile le revêtement uniforme des géométries internes complexes ou des zones profondément encastrées.

La préparation du substrat est critique

La performance d'un revêtement PVD dépend entièrement de son adhérence au substrat. La surface du composant doit être impeccablement nettoyée et préparée avant d'entrer dans la chambre à vide pour assurer une liaison parfaite.

Coût initial plus élevé

L'équipement spécialisé et l'environnement sous vide rendent le procédé PVD plus coûteux au départ par rapport aux méthodes traditionnelles. Ce coût est cependant souvent justifié par l'augmentation spectaculaire de la durée de vie et de la fiabilité d'un composant.

Par exemple, les outils de coupe revêtus de PVD peuvent durer jusqu'à 10 fois plus longtemps que les outils non revêtus, offrant un retour sur investissement clair.

Faire le bon choix pour votre application

Choisir le bon revêtement nécessite de trouver un équilibre entre les exigences de performance, la géométrie du composant et le budget.

- Si votre objectif principal est une résistance maximale à la corrosion et à l'usure : Le PVD est le choix technique supérieur, en particulier pour les composants critiques dans des environnements difficiles où la défaillance n'est pas une option.

- Si votre objectif principal est de revêtir des géométries internes complexes : Vous devez évaluer soigneusement si le PVD peut atteindre la couverture requise ou si une alternative comme le placage sans électrolyse est plus appropriée.

- Si votre objectif principal est une production à faible coût et à haut volume pour des pièces non critiques : Les méthodes traditionnelles comme la galvanoplastie peuvent offrir une solution plus rentable, malgré des performances inférieures.

En fin de compte, choisir le PVD est un investissement dans la fiabilité et la performance à long terme de vos composants.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie traditionnelle |

|---|---|---|

| Résistance à la corrosion | Exceptionnellement élevée (>1200 heures au brouillard salin) | Plus faible |

| Densité du revêtement | Barrière dense et non poreuse | Peut être poreuse |

| Résistance à l'usure | Excellente (nitrures/carbures durs) | Modérée |

| Température du procédé | Plus basse (réduit le risque de gauchissement du substrat) | Variable |

| Uniformité du revêtement | Ligne de visée (peut limiter les géométries complexes) | Bonne pour les formes complexes |

Prêt à améliorer la durabilité et la résistance à la corrosion de vos composants ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements de laboratoire et industriels. Nos revêtements peuvent prolonger considérablement la durée de vie de vos composants critiques, en les protégeant des environnements difficiles et en réduisant les coûts à long terme.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent résoudre vos défis spécifiques en matière de corrosion et d'usure.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces