À la base, le frittage de poudres est un procédé de fabrication qui transforme une poudre meuble en une pièce solide et fonctionnelle sans jamais faire fondre complètement le matériau. Il comprend principalement trois étapes : premièrement, une composition spécifique de poudre métallique ou céramique est choisie et préparée ; deuxièmement, cette poudre est compactée sous haute pression pour lui donner une forme désirée, appelée pièce « verte » ; et troisièmement, la pièce verte est chauffée dans un four contrôlé à une température juste en dessous de son point de fusion, ce qui provoque la liaison et la fusion des particules de poudre individuelles.

Le frittage est fondamentalement une méthode de création d'objets solides à partir de poudre en utilisant la chaleur et la pression pour lier les particules au niveau atomique. Son objectif principal est de produire des pièces complexes, de forme finale, avec une grande précision et un minimum de déchets, souvent de manière plus rentable que l'usinage ou la coulée traditionnels.

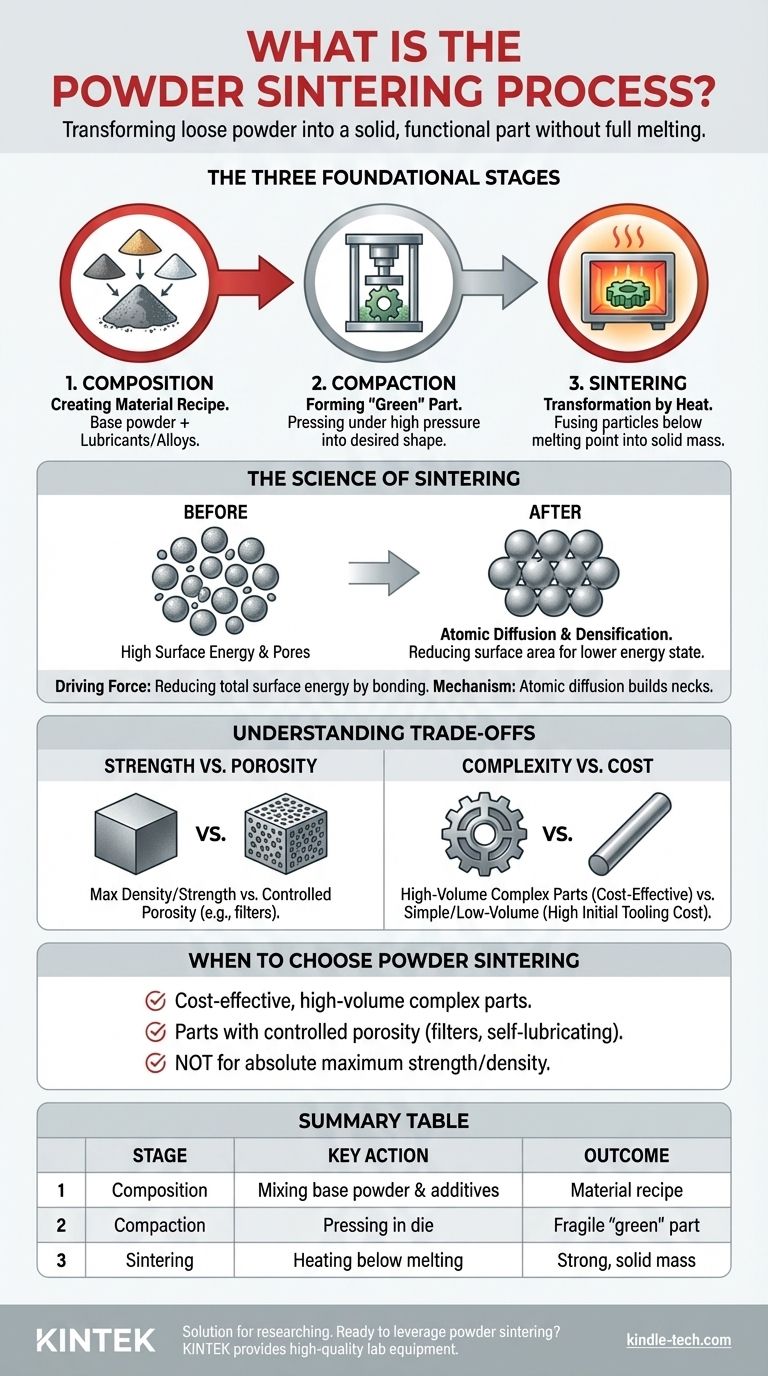

Les Trois Étapes Fondamentales du Frittage

Le processus de frittage est une méthode séquentielle et hautement contrôlée. Chaque étape s'appuie sur la précédente pour transformer la poudre brute en un composant fini doté de propriétés mécaniques spécifiques.

Étape 1 : Composition – Création de la Recette du Matériau

Avant que toute mise en forme puisse avoir lieu, la matière première doit être préparée. Cela implique de sélectionner une poudre métallique primaire (comme le fer, le cuivre ou le nickel) ou céramique qui déterminera les propriétés fondamentales de la pièce finale.

Souvent, d'autres matériaux sont ajoutés à cette poudre de base. Des lubrifiants sont mélangés pour améliorer l'écoulement de la poudre dans la matrice et réduire la friction pendant la compaction, tandis que des éléments d'alliage spécifiques peuvent être ajoutés pour améliorer la résistance finale, la dureté ou la résistance à la corrosion.

Étape 2 : Compactage – Formation de la Pièce « Verte »

Une fois que le mélange de poudre est prêt, il est introduit dans une matrice et soumis à une pression immense. Cette force mécanique presse fermement les particules de poudre meuble les unes contre les autres, les forçant à prendre la forme désirée.

Ce pressage initial crée ce que l'on appelle une pièce « verte ». La pièce verte est suffisamment solide pour être manipulée, mais ne possède qu'une résistance minimale, provenant en grande partie de l'imbrication mécanique des particules et des faibles « soudures à froid » formées sous pression.

Étape 3 : Frittage – La Transformation par la Chaleur

L'étape finale et la plus critique est le chauffage. La pièce verte est placée dans un four avec une atmosphère contrôlée (pour éviter l'oxydation) et chauffée à une température élevée, généralement entre 70 et 90 % du point de fusion absolu du matériau.

La pièce est maintenue à cette température pendant une période déterminée. Cela permet à des processus au niveau atomique de se produire, qui fusionnent les particules en une masse cohérente et densifiée. Après cela, la pièce est refroidie de manière contrôlée pour solidifier sa nouvelle microstructure unifiée.

La Science du Frittage : Comment la Chaleur Crée la Résistance

L'étape de frittage n'est pas une simple cuisson ; c'est un processus complexe de science des matériaux qui modifie fondamentalement la structure interne de la pièce. Il fonctionne en exploitant la tendance naturelle des matériaux à exister dans leur état d'énergie le plus bas possible.

La Force Motrice : Réduction de l'Énergie de Surface

Les particules de poudre individuelles ont un rapport surface/volume très élevé, ce qui représente un état élevé d'énergie de surface. Comme les gouttelettes d'eau qui fusionnent pour former une goutte plus grande et plus stable, les particules de poudre chauffées cherchent à réduire cette énergie.

En se liant les unes aux autres, les particules réduisent leur surface totale exposée, passant à un état d'énergie plus stable et plus bas. Cette différence d'énergie est la force motrice fondamentale derrière l'ensemble du processus de frittage.

Le Mécanisme : Diffusion Atomique

Cette liaison ne se produit pas par fusion. Au lieu de cela, à haute température, les atomes deviennent mobiles et commencent à diffuser à travers les frontières où les particules se touchent. Cette migration des atomes construit des « cols » ou des ponts entre les particules adjacentes.

À mesure que ces cols grandissent, les particules se rapprochent. Plusieurs types de diffusion se produisent simultanément — y compris la diffusion de surface, de volume et de joints de grains — contribuant tous à la formation d'une structure solide et interconnectée.

Le Résultat : Densification et Réduction des Pores

À mesure que les atomes migrent et que les particules fusionnent, les espaces vides (pores) entre les particules de poudre d'origine commencent à se rétrécir et à se fermer. Cela conduit à une augmentation de la densité globale de la pièce.

La pièce finale est une masse unique et unifiée avec une résistance, une dureté et d'autres propriétés mécaniques considérablement améliorées par rapport au compact « vert » initial.

Comprendre les Compromis

Bien que puissant, le frittage n'est pas la solution idéale pour toutes les applications. Comprendre ses compromis inhérents est essentiel pour prendre une décision d'ingénierie éclairée.

Résistance vs. Porosité

Le principal compromis se situe entre la facilité de fabrication et la densité maximale. Sauf si des opérations secondaires sont effectuées, la plupart des pièces frittées conservent un certain niveau de porosité. Cela les rend légèrement moins denses et moins résistantes que les pièces fabriquées par forgeage ou usinage à partir d'une billette solide.

Cependant, cette porosité peut également être une caractéristique clé. Elle permet d'imprégner d'huile des pièces comme les roulements pour l'auto-lubrification ou permet la création de filtres avec des tailles de pores contrôlées avec précision.

Complexité vs. Coût

Le frittage excelle dans la production de petites pièces très complexes en grand volume. Étant donné que les pièces sont formées à leur forme finale ou « nette », la nécessité d'un usinage secondaire coûteux est considérablement réduite ou éliminée.

Pour les formes simples ou les faibles volumes de production, le coût initial élevé de l'outillage (la matrice et la configuration de la presse) peut rendre d'autres méthodes plus économiques.

Quand Choisir le Frittage de Poudres

Votre choix de fabrication doit être dicté par votre objectif final. Le frittage offre un ensemble unique de capacités idéales pour certaines applications.

- Si votre objectif principal est la production rentable et à grand volume de pièces complexes : Le frittage est un excellent choix, car il minimise le gaspillage de matériaux et le besoin d'usinage post-traitement.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée (par exemple, filtres ou roulements autolubrifiants) : Le frittage est la méthode de fabrication définitive pour atteindre cet objectif spécifique.

- Si votre objectif principal est d'obtenir la résistance et la densité maximales absolues du matériau : Vous devriez envisager des processus alternatifs tels que le forgeage, la coulée ou l'usinage à partir d'une billette solide.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez déterminer avec confiance si le frittage est la bonne solution d'ingénierie pour votre application spécifique.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat |

|---|---|---|

| 1. Composition | Mélange de poudre de base avec lubrifiants/alliages | Crée une recette de matériau pour les propriétés finales |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | Forme une pièce « verte » fragile dans la forme désirée |

| 3. Frittage | Chauffage de la pièce verte en dessous de son point de fusion | Fusionne les particules en une masse solide et résistante |

Prêt à tirer parti du frittage de poudres pour les besoins de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour des processus de frittage précis. Que vous développiez de nouveaux matériaux ou fabriquiez des composants complexes, notre expertise garantit que vous obtenez des résultats cohérents et de haute qualité. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les applications de frittage de votre laboratoire et vous aider à optimiser votre flux de travail de fabrication.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité