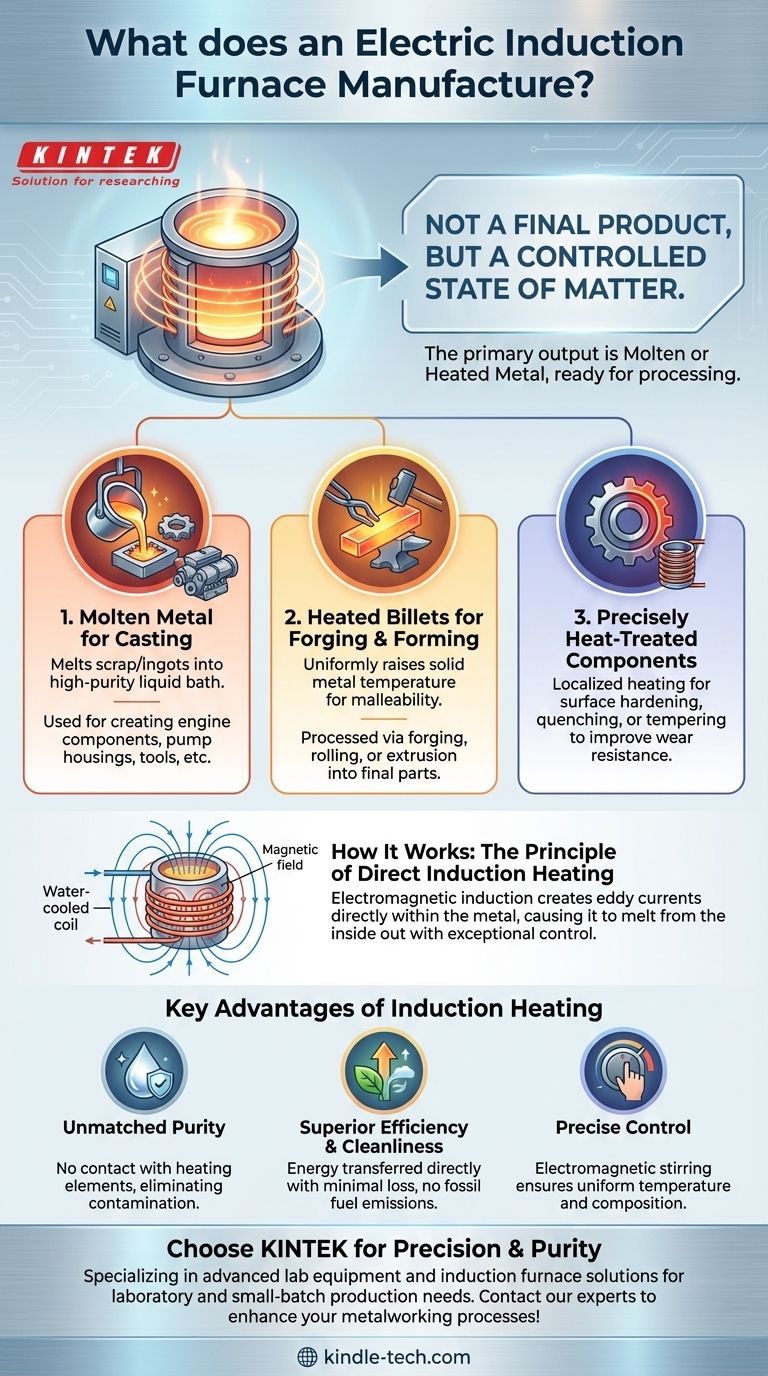

Essentiellement, un four à induction électrique ne fabrique pas un produit de consommation final. Au lieu de cela, sa production principale est du métal en fusion d'une composition et d'une température spécifiques ou, alternativement, du métal solide chauffé précisément pour un traitement ultérieur. Ce four est un équipement essentiel dans les fonderies et les industries de la métallurgie, utilisant l'induction électromagnétique pour faire fondre ou chauffer des matériaux avec un contrôle et une propreté exceptionnels.

Le véritable "produit" d'un four à induction n'est pas un objet physique, mais un état de la matière contrôlé : le métal transformé en liquide ou chauffé à une température précise, prêt pour la prochaine étape de fabrication comme la coulée ou le forgeage.

Comment un four à induction produit sa sortie

La fonction d'un four à induction est mieux comprise non pas comme la création d'un produit fini, mais comme un processus sophistiqué de transformation du métal brut. Ce processus donne des résultats différents selon l'application industrielle.

Métal en fusion pour la coulée

La production la plus courante est le métal liquide. Les déchets métalliques solides, les lingots ou les alliages sont placés dans un creuset à l'intérieur du four. Le processus d'induction fait fondre cette charge en un bain liquide homogène.

Ce métal en fusion de haute pureté est ensuite coulé dans des moules pour créer une vaste gamme de produits moulés, des composants de moteur et des corps de pompe aux outils et aux objets décoratifs. Cette application est centrale dans les fonderies de fer.

Billettes chauffées pour le forgeage et le formage

Les fours à induction sont également utilisés pour le chauffage traversant de pièces métalliques solides, telles que des billettes ou des barres. L'objectif ici n'est pas de faire fondre le métal, mais d'élever sa température uniformément jusqu'à ce qu'il devienne malléable.

Ces billettes chaudes sont immédiatement transférées à d'autres machines pour des processus comme le forgeage, le laminage ou l'extrusion, où elles sont façonnées en pièces finales.

Composants traités thermiquement avec précision

Une application spécialisée est le durcissement de surface, la trempe ou le revenu. La bobine d'induction du four peut être conçue pour chauffer uniquement une zone spécifique d'une pièce métallique finie avec une vitesse et une précision incroyables.

Ce chauffage localisé et le refroidissement ultérieur (trempe) modifient la structure cristalline du métal, le durcissant pour améliorer la résistance à l'usure sans affecter les propriétés fondamentales du composant.

Pourquoi ce processus est si efficace

La valeur d'un four à induction vient de la façon dont il chauffe le métal. Les principes sous-jacents lui confèrent des avantages distincts par rapport aux autres types de fours.

Le principe du chauffage par induction directe

Le four utilise une bobine de cuivre refroidie à l'eau à travers laquelle circule un courant alternatif puissant. Cela crée un champ magnétique fort et rapidement changeant autour du creuset.

Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement à l'intérieur de la charge métallique elle-même. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre de l'intérieur.

Pureté et contrôle inégalés

Parce que la chaleur est générée directement à l'intérieur du métal, il n'y a pas de contact physique avec un élément chauffant ou une flamme. Cela élimine la contamination par le combustible, les gaz de combustion ou les électrodes (une différence clé par rapport aux fours à arc électrique).

Le résultat est une fusion exceptionnellement propre. L'agitation électromagnétique causée par les courants de Foucault assure également que le bain en fusion a une température et une composition chimique très uniformes, ce qui est essentiel pour produire des alliages de haute qualité.

Efficacité et propreté supérieures

Cette méthode de chauffage est très économe en énergie car l'énergie est transférée directement à la pièce à travailler avec une perte thermique minimale vers l'environnement.

De plus, sans combustion de combustibles fossiles, le processus est propre et ne produit ni fumée ni gaz d'échappement polluants, ce qui en fait une technologie privilégiée dans les environnements industriels modernes soucieux de l'environnement.

Comprendre les compromis

Bien que puissant, un four à induction n'est pas la solution universelle pour tous les besoins de chauffage et de fusion des métaux. Comprendre son contexte est essentiel pour apprécier son rôle.

Four à induction vs. Four à arc électrique

Il est crucial de ne pas confondre ces deux technologies. Un four à arc électrique (FAE) fait fondre le métal en utilisant un arc électrique intense qui se forme entre des électrodes en graphite et la charge métallique.

Les FAE sont extrêmement puissants et sont les bêtes de somme pour la fusion de quantités massives de ferraille d'acier. Cependant, ils sont moins contrôlés et peuvent introduire des impuretés provenant des électrodes. Les fours à induction offrent une pureté et une précision plus élevées, ce qui les rend idéaux pour les alliages spéciaux et les applications où la qualité est primordiale.

Capacité et échelle

Les fours à induction sont parfaitement adaptés aux petites et moyennes séries, typiques des fonderies spécialisées. Pour la production de masse d'acier de commodité en volumes de centaines de tonnes par lot, le four à arc électrique ou le convertisseur à oxygène reste la technologie dominante.

Dépendance au système de contrôle

L'efficacité d'un four à induction dépend fortement de son alimentation électrique et de ses systèmes de contrôle sophistiqués. Ces systèmes gèrent la fréquence et la puissance pour assurer une fusion stable et efficace et protéger l'équipement contre les surtensions ou les surintensités. Bien que les systèmes modernes soient très fiables, ils représentent un noyau électronique complexe qui nécessite une maintenance spécialisée.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du résultat souhaité et des priorités opérationnelles.

- Si votre objectif principal est des alliages de haute pureté et un contrôle précis de la composition : Un four à induction est le choix définitif en raison de son chauffage propre et sans contact et de son action d'agitation naturelle.

- Si votre objectif principal est la fusion en masse de ferraille d'acier au coût le plus bas par tonne : Un four à arc électrique est généralement plus adapté pour sa puissance élevée et sa grande capacité volumique.

- Si votre objectif principal est un chauffage rapide et localisé pour le forgeage ou le traitement thermique : Un four de chauffage par induction spécialisé offre une vitesse et une précision inégalées, minimisant le gaspillage d'énergie et le temps de cycle.

Comprendre qu'un four à induction produit un état de matière contrôlé, et non une pièce finie, est la clé pour tirer parti de ses avantages uniques dans la métallurgie moderne.

Tableau récapitulatif :

| Type de production | Application principale | Avantage clé |

|---|---|---|

| Métal en fusion | Coulée (par exemple, pièces de moteur) | Haute pureté, composition uniforme |

| Billettes chauffées | Forgeage et formage | Chauffage uniforme et rapide |

| Pièces traitées thermiquement | Durcissement de surface | Chauffage précis et localisé |

Besoin d'une fusion ou d'un chauffage de métal précis et de haute pureté pour votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les solutions de fours à induction adaptées aux besoins de laboratoire et de production en petites séries. Notre technologie assure un chauffage propre et contrôlé, essentiel pour le développement d'alliages et de composants de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos équipements peuvent améliorer vos processus de métallurgie !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelles sont les précautions de sécurité pour le métal en fusion ? Un guide complet sur les EPI, l'environnement et les procédures

- Pourquoi un four à induction explose-t-il ? Prévenir les explosions de vapeur catastrophiques dans votre fonderie

- Quelle est l'application du four de fusion ? Du moulage à la purification

- Quel est le métal le plus difficile à faire fondre ? Le tungstène est en tête, mais les matériaux avancés vont plus loin

- Quels sont les avantages de la fusion par induction à fréquence industrielle pour les alliages d'apport de brasage Fe-P et Mn-Fe-P ?

- Quelles sont les applications industrielles du chauffage par induction ? Améliorez la qualité et l'efficacité du traitement des métaux

- Quel type de four est utilisé pour faire fondre le métal brut ? Four à induction vs. Four sous vide expliqué

- Quels sont les inconvénients du durcissement par induction ? Comprendre les principales limites et les compromis