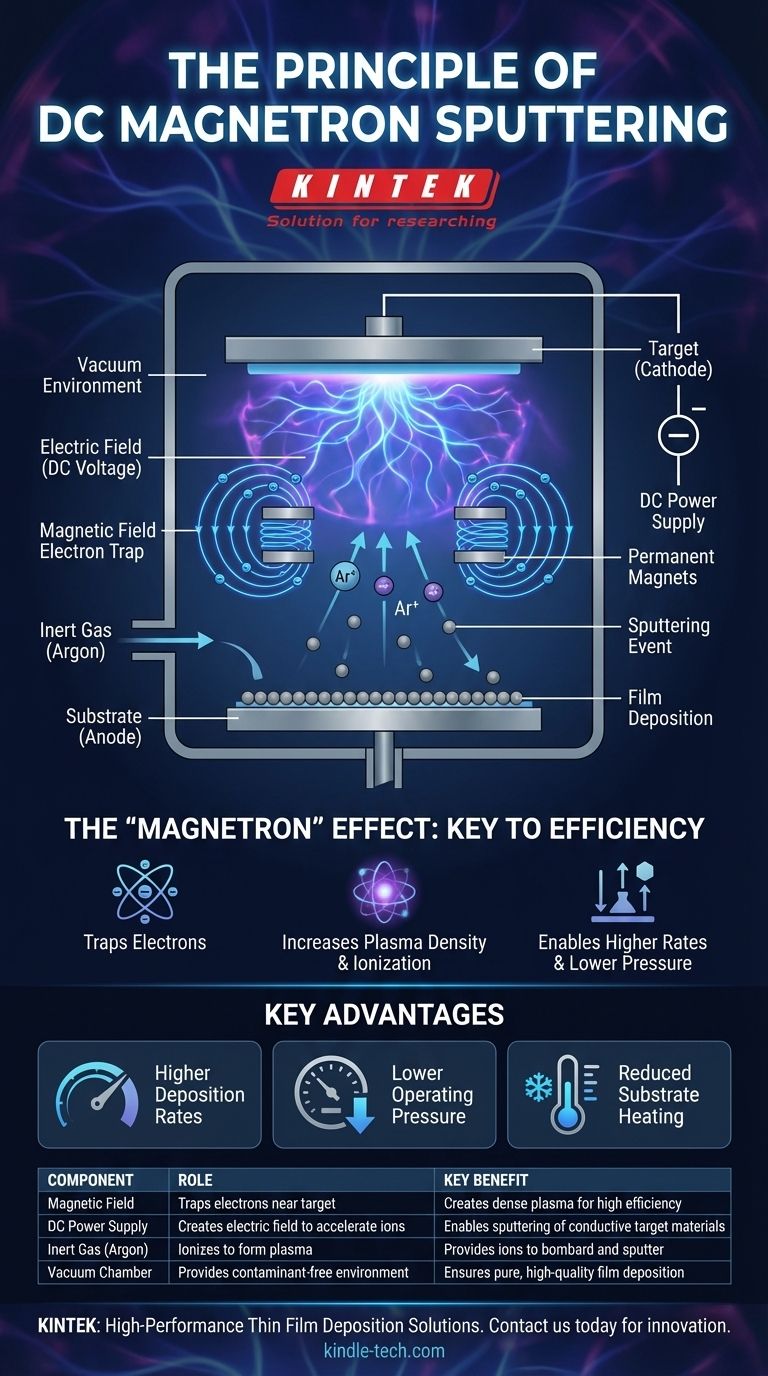

En substance, la pulvérisation cathodique magnétron DC est un processus de revêtement sous vide très efficace utilisé pour déposer des couches minces de matériau sur une surface. Il fonctionne en créant un plasma confiné magnétiquement à partir d'un gaz inerte, comme l'argon. Ce plasma génère des ions positifs qui sont accélérés vers une source de matériau chargée négativement, appelée cible, délogeant des atomes. Ces atomes éjectés voyagent ensuite à travers le vide et se condensent sur un substrat, construisant une couche de film de haute qualité, couche par couche.

Le principe fondamental n'est pas seulement la pulvérisation elle-même, mais l'utilisation d'un champ magnétique stratégiquement placé pour piéger les électrons près de la cible. Cet ajout simple augmente considérablement la densité et l'efficacité d'ionisation du plasma, permettant des taux de dépôt plus élevés à des pressions et des températures plus basses que les autres méthodes de pulvérisation.

Les composants essentiels du processus

Pour comprendre le principe, nous devons d'abord examiner la configuration fondamentale à l'intérieur de la chambre de pulvérisation.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé, généralement pompée à des pressions très basses. Ceci est essentiel pour éliminer l'air et d'autres contaminants qui pourraient réagir avec le film et le compromettre. Cela garantit également que les atomes pulvérisés peuvent voyager librement de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

La cible et le substrat

La cible est une plaque faite du matériau que vous souhaitez déposer (par exemple, titane, cuivre, aluminium). Elle est connectée à une alimentation DC haute tension et agit comme la cathode (électrode négative). Le substrat est l'objet à revêtir et est généralement placé sur l'anode (électrode positive ou mise à la terre).

Le gaz inerte (argon)

Une petite quantité, précisément contrôlée, d'un gaz inerte, presque toujours de l'argon (Ar), est introduite dans la chambre. L'argon est utilisé car il est chimiquement non réactif et possède une masse atomique appropriée pour déloger efficacement les atomes de la cible lors de l'impact.

Le champ électrique (la partie "DC")

Une forte tension continue (DC), souvent de plusieurs centaines de volts, est appliquée entre la cathode (cible) et l'anode. La cible est maintenue à un potentiel négatif élevé, créant un puissant champ électrique qui accélérera les particules chargées.

L'effet "Magnétron" : la clé de l'efficacité

Le terme "magnétron" fait référence à l'utilisation spécifique d'aimants, ce qui constitue l'innovation cruciale qui rend le processus si efficace.

Création du plasma (décharge luminescente)

La haute tension appliquée au gaz argon arrache des électrons à certains atomes d'argon. Cela crée un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres, connu sous le nom de plasma ou de "décharge luminescente".

Le problème avec la pulvérisation cathodique à diode simple

Dans un système simple sans aimants, les électrons légers et chargés négativement sont rapidement attirés vers l'anode positive. Le plasma est donc mince et instable, nécessitant des pressions de gaz et des tensions élevées pour être maintenu. Cela rend le processus lent, inefficace et sujet à la surchauffe du substrat.

Comment les aimants piègent les électrons

Dans la pulvérisation magnétron, des aimants permanents sont placés derrière la cible. Cela crée un champ magnétique fermé qui se projette devant la surface de la cible. Lorsque les électrons sont attirés vers l'anode, ce champ magnétique exerce une force (la force de Lorentz) qui les piège, les forçant à suivre une longue trajectoire en spirale directement au-dessus de la cible.

L'impact des électrons piégés

Ces électrons piégés sont la clé de l'ensemble du processus. En augmentant considérablement leur longueur de trajet, leur probabilité d'entrer en collision avec des atomes d'argon neutres et de les ioniser monte en flèche. Cela crée un effet en cascade, générant un plasma très dense et stable précisément là où il est le plus nécessaire – juste devant la cible.

De l'impact ionique au dépôt de film

Avec un plasma dense établi, les étapes finales de la croissance du film peuvent se produire rapidement.

L'événement de pulvérisation

Le nuage dense d'ions Ar+ chargés positivement est maintenant fortement accéléré par le puissant champ électrique négatif de la cible. Ils bombardent la surface de la cible avec une énergie cinétique élevée. Cet impact n'est pas un processus chimique ou thermique mais un pur transfert de quantité de mouvement, délogeant physiquement ou "pulvérisant" des atomes du matériau de la cible.

Dépôt sur le substrat

Ces atomes cibles nouvellement libérés, électriquement neutres, traversent le vide en lignes droites. Lorsqu'ils atteignent le substrat, ils se condensent à sa surface, construisant progressivement un film mince, uniforme et dense.

Comprendre les avantages clés

La capacité du magnétron à créer un plasma dense offre trois avantages principaux par rapport aux techniques de pulvérisation moins avancées.

Taux de dépôt plus élevés

Un plasma plus dense signifie beaucoup plus d'ions Ar+ disponibles pour bombarder la cible. Cela augmente considérablement le taux de pulvérisation et, par conséquent, la vitesse à laquelle le film se développe sur le substrat.

Pression de fonctionnement plus basse

Parce que le processus d'ionisation est si efficace, la pulvérisation magnétron peut fonctionner à des pressions d'argon beaucoup plus basses (1-10 mTorr) par rapport à la pulvérisation à diode (>50 mTorr). Cela réduit les collisions en phase gazeuse, ce qui conduit à des films de plus grande pureté.

Chauffage réduit du substrat

Le champ magnétique confine les électrons de haute énergie à la région de la cible, les empêchant de bombarder et de chauffer le substrat. Ceci, combiné à la capacité de fonctionner à des tensions plus basses, rend le processus idéal pour le revêtement de matériaux sensibles à la température comme les plastiques, les polymères et les composants électroniques complexes.

Comment ce principe est appliqué

Comprendre le rôle de chaque composant clarifie quand la pulvérisation cathodique magnétron DC est le bon choix pour une application.

- Si votre objectif principal est le revêtement de matériaux conducteurs : la pulvérisation DC est idéale, car elle repose sur une cible conductrice pour compléter le circuit électrique et maintenir le plasma.

- Si votre objectif principal est la vitesse de dépôt et le débit : l'amélioration du magnétron en fait l'une des méthodes de revêtement PVD les plus rapides et les plus économiques pour la production à grande échelle.

- Si votre objectif principal est le dépôt de films denses et de haute qualité : le fonctionnement à basse pression minimise l'incorporation de gaz et crée des films avec une excellente adhérence et intégrité structurelle.

- Si votre objectif principal est le revêtement de substrats délicats : la basse température de fonctionnement protège les plastiques, l'électronique ou d'autres matériaux sensibles des dommages thermiques pendant le dépôt.

En maîtrisant l'interaction entre les champs électriques et magnétiques, la pulvérisation magnétron offre un contrôle précis sur la création de films minces de haute performance.

Tableau récapitulatif :

| Composant | Rôle dans le processus | Avantage clé |

|---|---|---|

| Champ magnétique | Piège les électrons près de la cible | Crée un plasma dense pour une grande efficacité |

| Alimentation DC | Crée un champ électrique pour accélérer les ions | Permet la pulvérisation de matériaux cibles conducteurs |

| Gaz inerte (argon) | S'ionise pour former le plasma | Fournit des ions pour bombarder et pulvériser la cible |

| Chambre à vide | Fournit un environnement sans contaminants | Assure un dépôt de film pur et de haute qualité |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces précis ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique magnétron DC conçus pour la fiabilité et des résultats supérieurs. Que vous revêtiez des semi-conducteurs, créiez des couches optiques ou développiez de nouveaux matériaux, nos solutions offrent les taux de dépôt élevés et le fonctionnement à basse température dont vous avez besoin.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la façon dont notre technologie de pulvérisation peut faire progresser votre recherche et votre production. Laissez KINTEK être votre partenaire en innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle technique de mesure est couramment utilisée pour déterminer l'épaisseur des films minces ? Un guide pour choisir la bonne méthode

- Quelle est la définition du frittage ? Maîtriser la fabrication thermique pour les solides à haute densité

- Combien de temps faut-il pour traiter thermiquement l'acier ? De quelques heures à plusieurs jours, selon votre objectif

- Le métal se dilate-t-il sous l'effet de la chaleur ou se contracte-t-il sous l'effet du froid ? L'explication scientifique de la dilatation thermique

- Quel est le rôle d'un agitateur mécanique de laboratoire dans la préparation de SA/PASP/RE ? Obtenir une homogénéisation parfaite

- Comment la température affecte-t-elle la fusion ? Maîtrisez un contrôle précis pour l'intégrité des matériaux

- Le bromure de potassium est-il nocif pour l'environnement ? Découverte du risque caché pour la qualité de l'eau

- Qu'est-ce que le dépôt par pulvérisation cathodique réactive magnétron ? Une méthode polyvalente pour la synthèse de films minces