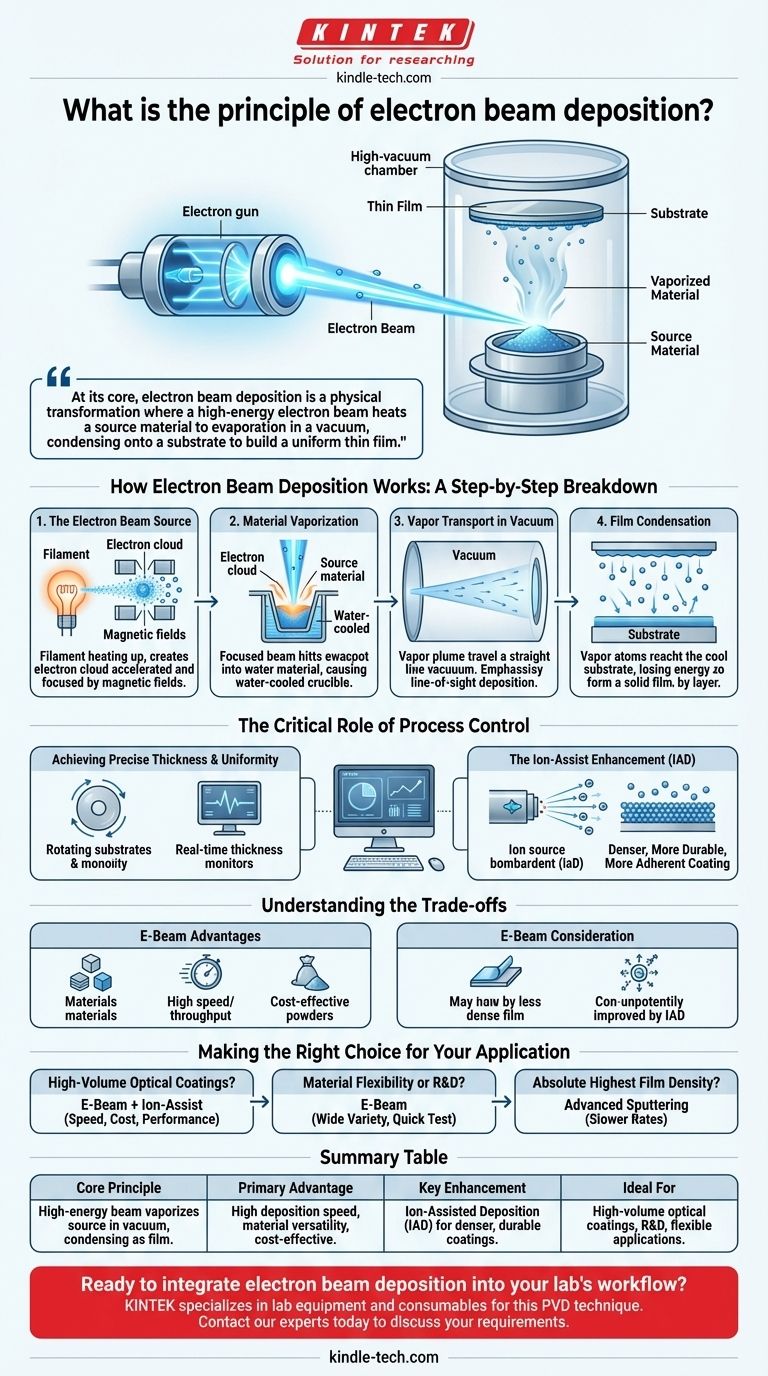

À la base, le principe du dépôt par faisceau d'électrons est un processus de transformation physique où un faisceau d'électrons de haute énergie chauffe un matériau source jusqu'au point d'évaporation. Ce matériau vaporisé traverse ensuite un vide et se condense sur un objet cible, ou substrat, formant un film mince très uniforme. L'ensemble du processus est géré par un contrôle informatique précis de facteurs tels que le niveau de vide et le taux de dépôt afin d'obtenir des caractéristiques de revêtement spécifiques.

Le dépôt par faisceau d'électrons est une technique polyvalente de dépôt physique en phase vapeur (PVD) appréciée pour sa vitesse et sa flexibilité des matériaux. Son efficacité repose sur la transformation d'une source solide en vapeur à l'aide d'un faisceau d'électrons focalisé, la qualité finale du film étant fortement influencée par le contrôle du processus et les améliorations optionnelles telles que l'assistance ionique.

Comment fonctionne le dépôt par faisceau d'électrons : une analyse étape par étape

Pour comprendre son application, nous devons d'abord décomposer le processus physique de base en ses étapes distinctes. Chaque étape est essentielle pour former un film mince de haute qualité.

La source du faisceau d'électrons

Le processus commence dans un canon à électrons, où un filament est chauffé pour produire un nuage d'électrons. Ces électrons sont ensuite accélérés par une haute tension et focalisés en un faisceau étroit à l'aide de champs magnétiques.

Vaporisation du matériau

Ce faisceau d'électrons à haute énergie est dirigé sur le matériau source, souvent maintenu dans un creuset en cuivre refroidi à l'eau. L'énergie intense et localisée des électrons chauffe le matériau au-delà de son point de fusion et jusqu'à son point d'évaporation ou de sublimation, créant un panache de vapeur.

Transport de la vapeur sous vide

Toute cette opération se déroule dans une chambre à vide poussé. Le vide est crucial car il élimine les molécules d'air, permettant au matériau vaporisé de voyager en ligne droite et sans entrave de la source au substrat. C'est ce qu'on appelle le dépôt à ligne de visée.

Condensation du film

Lorsque les atomes ou molécules de vapeur atteignent la surface relativement froide du substrat (comme une lentille optique ou une plaquette de semi-conducteur), ils perdent de l'énergie et se recondensent en un état solide. Cette accumulation lente et contrôlée construit le film mince couche par couche.

Le rôle critique du contrôle des processus

Vaporiser et condenser simplement le matériau ne suffit pas. La véritable valeur du dépôt par faisceau d'électrons réside dans la capacité à contrôler précisément les propriétés du film.

Obtenir une épaisseur et une uniformité précises

Les ordinateurs contrôlent méticuleusement la puissance du faisceau d'électrons, ce qui dicte le taux d'évaporation. En faisant tourner les substrats et en surveillant l'épaisseur du film en temps réel, des revêtements très uniformes avec des épaisseurs prédéfinies peuvent être obtenus sur plusieurs objets en un seul lot.

L'amélioration par assistance ionique (IAD)

Pour améliorer les propriétés physiques du revêtement, le processus peut être amélioré avec un système de dépôt assisté par ions (IAD). Une source d'ions séparée bombarde le substrat avec des ions de basse énergie pendant que le film se développe, ce qui transfère de l'énergie supplémentaire aux atomes en condensation. Il en résulte un revêtement plus dense, plus durable et plus adhérent avec une contrainte interne réduite.

Comprendre les compromis

Aucune technique n'est parfaite pour tous les scénarios. Le dépôt par faisceau d'électrons est choisi pour des avantages spécifiques, mais il est important de comprendre son contexte par rapport à d'autres méthodes comme la pulvérisation cathodique (sputtering).

Avantage : Polyvalence des matériaux et coût

Le faisceau d'électrons peut évaporer une vaste gamme de matériaux, y compris des métaux et des composés diélectriques. C'est un avantage significatif par rapport à la pulvérisation cathodique, qui nécessite que le matériau source soit fabriqué en une « cible » spécifique et souvent coûteuse. Le faisceau d'électrons peut utiliser directement des poudres ou des granulés moins chers.

Avantage : Vitesse de dépôt

Dans les scénarios par lots, le dépôt par faisceau d'électrons est souvent beaucoup plus rapide que la pulvérisation cathodique. Ce débit plus élevé le rend exceptionnellement adapté aux applications commerciales à grand volume, en particulier dans l'industrie de l'optique.

Considération : Densité et adhérence du film

Un processus standard par faisceau d'électrons peut produire des films moins denses que ceux produits par pulvérisation cathodique. C'est la principale raison pour laquelle le dépôt assisté par ions est si fréquemment associé au faisceau d'électrons. L'IAD comble efficacement cette lacune de performance, permettant au faisceau d'électrons de fournir à la fois vitesse et structure de film de haute qualité.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec l'objectif final de votre projet.

- Si votre objectif principal est les revêtements optiques à grand volume : Le faisceau d'électrons avec assistance ionique est une norme de l'industrie, offrant un excellent équilibre entre vitesse, coût et propriétés de film haute performance.

- Si votre objectif principal est la flexibilité des matériaux ou la R&D : Le faisceau d'électrons offre la possibilité de tester et de déposer rapidement une grande variété de matériaux sans le coût élevé et le délai d'approvisionnement de cibles de pulvérisation personnalisées.

- Si votre objectif principal est la densité de film la plus élevée sans source d'assistance : Certaines techniques de pulvérisation cathodique avancées peuvent avoir un avantage, mais elles s'accompagnent généralement d'un coût de taux de dépôt plus lents et d'options de matériaux plus limitées.

En fin de compte, comprendre le principe du dépôt par faisceau d'électrons révèle qu'il s'agit d'un outil puissant et adaptable pour créer des films minces avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Un faisceau d'électrons de haute énergie vaporise un matériau source dans un vide, qui se condense ensuite sur un substrat pour former un film mince. |

| Avantage principal | Vitesse de dépôt élevée et polyvalence des matériaux, utilisant des poudres ou des granulés économiques. |

| Amélioration clé | Le dépôt assisté par ions (IAD) peut être utilisé pour créer des revêtements plus denses et plus durables. |

| Idéal pour | Revêtements optiques à grand volume, R&D et applications nécessitant une flexibilité des matériaux. |

Prêt à intégrer le dépôt par faisceau d'électrons dans le flux de travail de votre laboratoire ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour tirer parti de cette technique PVD polyvalente. Que vous augmentiez la production de revêtements optiques ou que vous meniez des recherches et développements sur des matériaux avancés, nos solutions vous aident à obtenir des films minces précis et de haute qualité de manière efficace. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat