À la base, le principe d'une source de plasma RF est d'utiliser l'énergie des ondes électromagnétiques de radiofréquence (RF) pour transformer un gaz neutre en un état de matière énergisé connu sous le nom de plasma. Ceci est réalisé en appliquant un champ électrique à haute fréquence à un gaz à basse pression, ce qui accélère les électrons libres qui entrent ensuite en collision avec les atomes de gaz et les ionisent, créant une cascade qui maintient le plasma.

Le concept fondamental n'est pas seulement de créer du plasma, mais d'utiliser un champ RF oscillant pour injecter efficacement de l'énergie dans un gaz. Cela crée une source contrôlée et durable d'ions et d'espèces chimiques réactives essentielles pour les procédés industriels de haute technologie tels que la fabrication de semi-conducteurs et la science des matériaux.

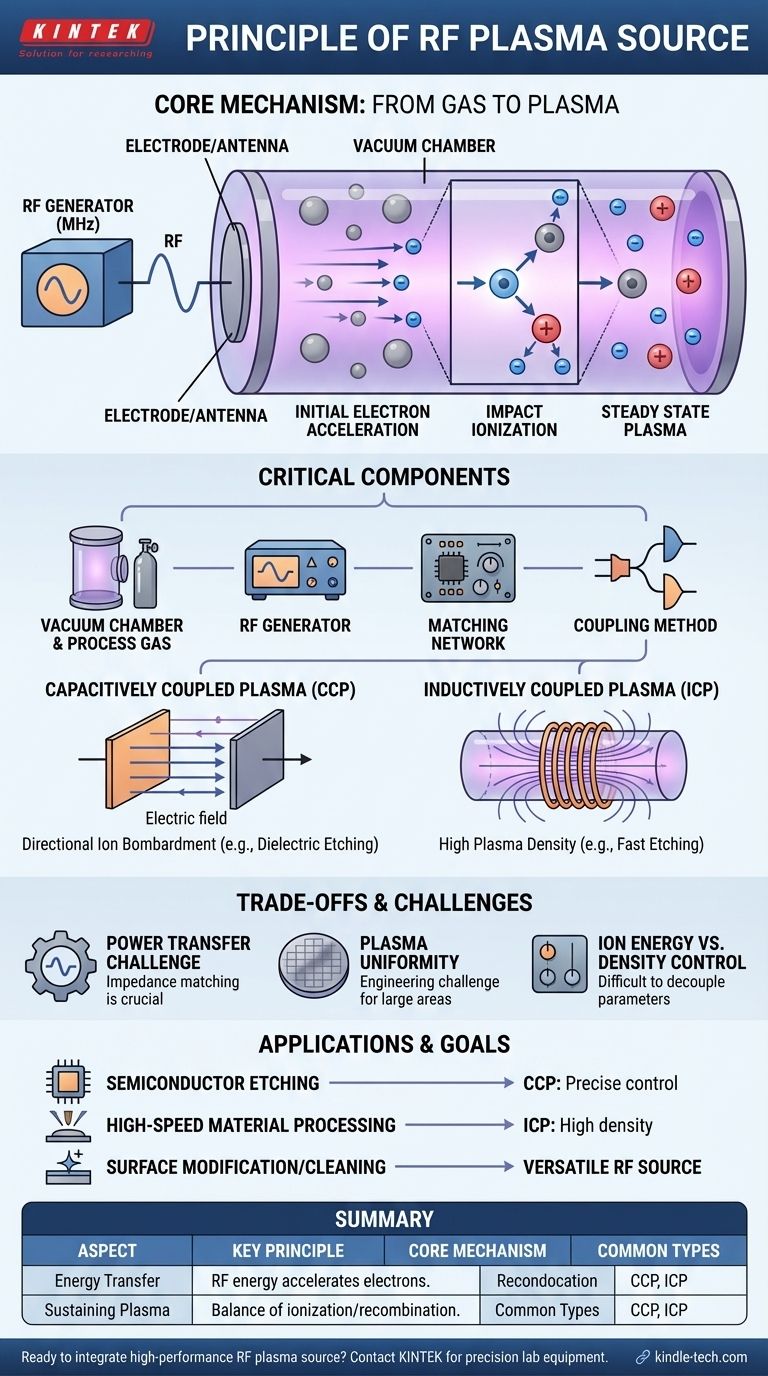

Le Mécanisme Central : Du Gaz au Plasma

Pour vraiment comprendre le principe, nous devons décomposer le processus de transfert d'énergie du champ RF au gaz. C'est un événement précis en plusieurs étapes qui se produit en une fraction de seconde.

Le Rôle du Champ RF

Un générateur RF produit un courant alternatif à haute fréquence, généralement dans la gamme des mégahertz (MHz). Ce courant est acheminé vers une électrode ou une antenne, qui rayonne l'énergie sous forme de champ électromagnétique oscillant à l'intérieur d'une chambre à vide.

Accélération Initiale des Électrons

Tout gaz à basse pression contient quelques électrons libres égarés. Le champ électrique oscillant saisit ces électrons et les accélère, d'abord dans une direction, puis dans la direction opposée, des milliers ou des millions de fois par seconde. Parce que les électrons sont incroyablement légers, ils peuvent absorber l'énergie du champ très efficacement.

La Cascade d'Ionisation

Alors que ces électrons énergisés traversent le gaz, ils entrent en collision avec des atomes de gaz neutres. Si un électron a gagné suffisamment d'énergie cinétique, son impact sera suffisamment fort pour arracher un autre électron d'un atome neutre.

Ce processus, appelé ionisation par impact, crée deux choses : un nouvel électron libre et un ion chargé positivement. Ces deux nouveaux électrons sont ensuite accélérés par le champ RF, conduisant à plus de collisions et créant encore plus d'électrons et d'ions dans une réaction en chaîne auto-entretenue.

Atteindre un État Stable

Cette avalanche ne se poursuit pas indéfiniment. Un équilibre est finalement atteint où le taux de création de nouvelles paires ion-électron est égal au taux auquel elles sont perdues, soit par recombinaison en atomes neutres, soit par collision avec les parois de la chambre. La quantité de puissance RF fournie contrôle directement la densité et l'énergie de ce plasma à l'état stable.

Comment un Système de Plasma RF est Construit

Le principe est mis en pratique à l'aide d'un ensemble de composants critiques, chacun servant une fonction spécifique pour contrôler l'environnement du plasma.

La Chambre à Vide et le Gaz

L'ensemble du processus se déroule dans une chambre scellée dont la pression est abaissée. Ceci est crucial car cela réduit la densité des atomes de gaz, permettant aux électrons de parcourir une distance suffisante pour acquérir une énergie suffisante entre les collisions pour que l'ionisation se produise. Un gaz de procédé spécifique (comme l'Argon, l'Oxygène ou un mélange complexe) est ensuite introduit à un débit contrôlé.

Le Générateur RF et le Réseau d'Adaptation

Le générateur RF est l'alimentation électrique. Cependant, le connecter simplement à la chambre est inefficace. Un réseau d'adaptation (matching network) est un circuit essentiel placé entre le générateur et la chambre à plasma. Son rôle est d'ajuster finement l'impédance électrique pour garantir que l'énergie maximale est transférée au plasma et n'est pas réfléchie vers le générateur, ce qui pourrait provoquer des dommages et des résultats incohérents.

La Méthode de Couplage : CCP vs ICP

Il existe deux méthodes principales pour coupler l'énergie RF dans le gaz.

- Plasma à Couplage Capacitif (CCP) : Cette méthode utilise deux électrodes à plaques parallèles à l'intérieur de la chambre, créant un champ électrique entre elles, un peu comme un condensateur. Elle est largement utilisée pour les procédés nécessitant un bombardement ionique directionnel, comme la gravure diélectrique.

- Plasma à Couplage Inductif (ICP) : Cette méthode utilise une bobine, souvent enroulée autour d'une partie céramique de la chambre. Le courant RF dans la bobine crée un champ magnétique variant dans le temps, qui à son tour induit un champ électrique à l'intérieur de la chambre. Les sources ICP peuvent atteindre des densités de plasma beaucoup plus élevées et sont préférées pour la gravure rapide et à grand volume.

Comprendre les Compromis

Bien que puissante, la technologie du plasma RF n'est pas sans complexités et limites. Comprendre celles-ci est essentiel pour son application réussie.

Le Défi du Transfert de Puissance

L'impédance du plasma change en fonction du type de gaz, de la pression et de la puissance. Cela signifie que le réseau d'adaptation doit s'ajuster constamment, manuellement ou automatiquement, pour maintenir un transfert d'énergie efficace. Un mauvais couplage entraîne une énergie gaspillée et des conditions de procédé instables.

Uniformité du Plasma et Mise à l'Échelle

Créer un plasma parfaitement uniforme — où la densité et l'énergie sont les mêmes partout — est un défi d'ingénierie important, en particulier sur de grandes surfaces comme une tranche de silicium de 300 mm. La non-uniformité peut entraîner une gravure ou un dépôt incohérent sur le substrat. C'est une contrainte principale sur la mise à l'échelle.

Contrôle de l'Énergie des Ions par Rapport à la Densité des Ions

Dans de nombreux systèmes RF, en particulier CCP, la puissance RF influence à la fois la densité du plasma (le nombre d'ions) et l'énergie des ions (la force avec laquelle ils frappent la surface). Découpler ces deux paramètres pour les contrôler indépendamment est difficile et nécessite souvent des conceptions de sources multi-fréquences plus complexes.

Application à Votre Objectif

Le choix et la configuration d'une source de plasma RF sont entièrement dictés par le résultat souhaité du processus.

- Si votre objectif principal est la gravure précise de semi-conducteurs : Vous avez besoin d'un excellent contrôle sur l'énergie et la directionnalité des ions, ce qui fait d'une source CCP un choix courant et fiable.

- Si votre objectif principal est l'enlèvement ou le dépôt de matériaux à grande vitesse : Vous avez besoin d'un plasma à haute densité, ce qui oriente vers une source ICP pour son efficacité d'ionisation supérieure.

- Si votre objectif principal est la modification ou le nettoyage de surface : La polyvalence est essentielle. Une source RF plus simple et de plus faible puissance peut suffire à générer les espèces chimiques réactives nécessaires sans provoquer de dommages dus au bombardement ionique.

En fin de compte, le principe du plasma RF est une pierre angulaire de la technologie moderne, permettant la fabrication des microcircuits et des matériaux avancés qui définissent notre monde.

Tableau Récapitulatif :

| Aspect | Principe Clé |

|---|---|

| Mécanisme Central | L'énergie RF accélère les électrons pour ioniser les atomes de gaz, créant un plasma auto-entretenu. |

| Transfert d'Énergie | Un champ RF oscillant transfère efficacement l'énergie aux électrons libres via une antenne ou des électrodes. |

| Maintien du Plasma | Un équilibre est atteint entre l'ionisation et la recombinaison, contrôlé par la puissance RF. |

| Types Courants | Plasma à Couplage Capacitif (CCP) et Plasma à Couplage Inductif (ICP). |

Prêt à intégrer une source de plasma RF haute performance dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les systèmes de plasma pour la fabrication de semi-conducteurs et la science des matériaux. Nos experts peuvent vous aider à choisir la bonne configuration — qu'il s'agisse d'une source CCP pour une gravure précise ou d'une source ICP pour un plasma à haute densité — garantissant un contrôle optimal du procédé et des résultats. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nos solutions peuvent accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma