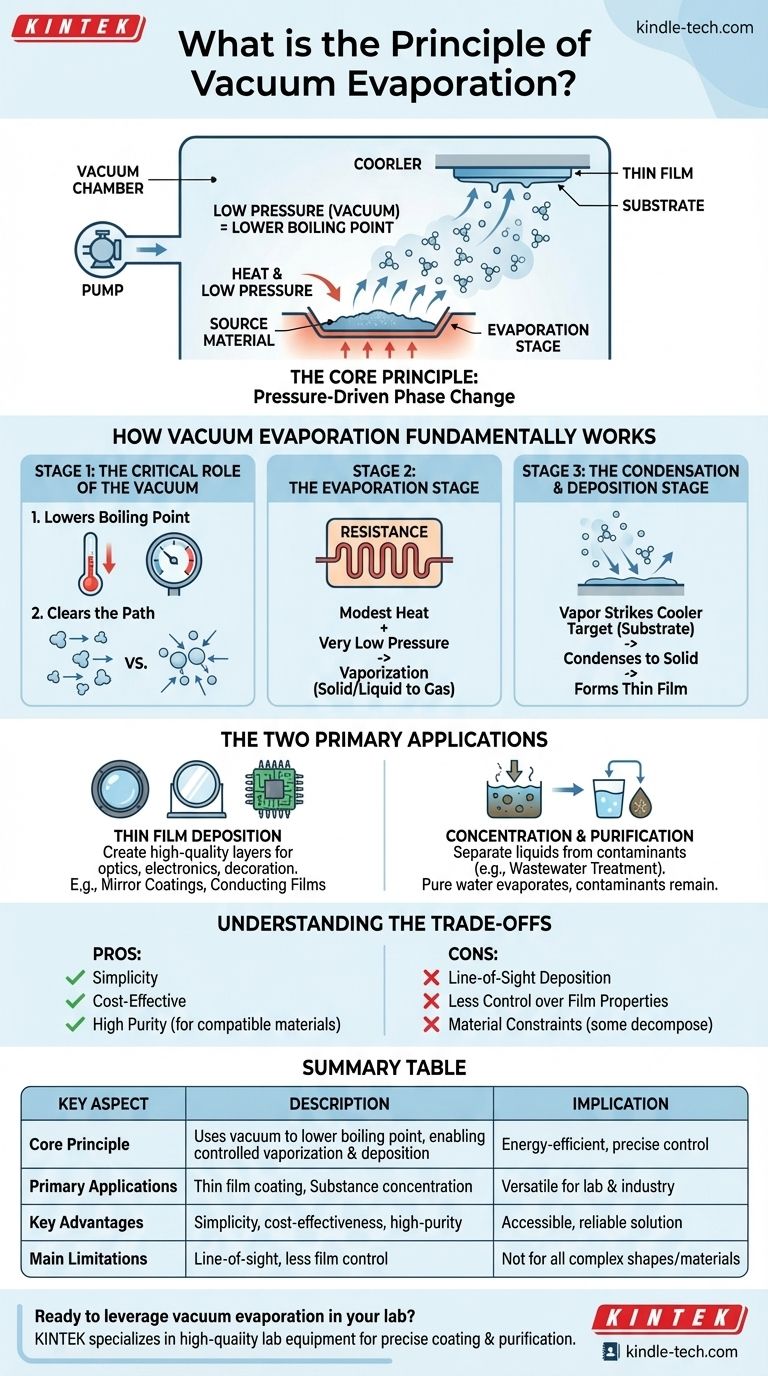

Au fond, l'évaporation sous vide est un processus qui utilise le vide pour abaisser considérablement le point d'ébullition d'un matériau, le faisant passer de l'état solide ou liquide à l'état de vapeur. Cette vapeur voyage ensuite sans entrave à travers la chambre à vide et se condense sur une surface cible plus froide. Cette technique fondamentale est un type de dépôt physique en phase vapeur (PVD) utilisé pour tout, de l'application de revêtements de miroir à la concentration de solutions chimiques.

Le principe central de l'évaporation sous vide ne concerne pas l'utilisation d'une chaleur extrême, mais la manipulation de la pression. En créant un vide, nous facilitons grandement la vaporisation des matériaux, permettant leur transfert contrôlé et leur dépôt sur une cible ou leur séparation d'un mélange.

Comment fonctionne fondamentalement l'évaporation sous vide

L'ensemble du processus est une transformation physique en trois étapes orchestrée à l'intérieur d'une chambre à vide. Chaque étape est essentielle au résultat final.

Le rôle critique du vide

L'environnement sous vide remplit deux fonctions distinctes et vitales.

Premièrement, il abaisse le point d'ébullition du matériau source. Tout comme l'eau bout à une température plus basse en haute montagne, tous les matériaux s'évaporent plus facilement lorsque la pression autour d'eux est réduite. Cela permet la vaporisation sans nécessiter de températures qui pourraient endommager le matériau lui-même.

Deuxièmement, il dégage le chemin pour les atomes vaporisés. En éliminant l'air et d'autres molécules de gaz, le vide garantit que le matériau évaporé peut voyager directement vers le substrat en ligne droite sans collisions, ce qui est essentiel pour former un film propre et de haute pureté.

L'étape d'évaporation

Une fois le vide établi, le matériau source est chauffé. Une méthode courante est l'évaporation par résistance, où un courant électrique est passé à travers un support (souvent appelé « bateau ») contenant le matériau, le faisant chauffer.

La combinaison de cette chaleur modérée et de la très basse pression provoque le changement de phase du matériau, soit par ébullition (liquide à gaz), soit par sublimation (solide à gaz), libérant une vapeur d'atomes ou de molécules.

L'étape de condensation et de dépôt

Cette vapeur traverse la chambre jusqu'à ce qu'elle frappe une surface plus froide, qui est intentionnellement placée comme cible. Cette cible est connue sous le nom de substrat.

Au contact, les atomes vaporisés se refroidissent rapidement, perdent leur énergie et se recondensent à l'état solide, formant un film mince et uniforme sur la surface du substrat.

Les deux applications principales

Bien que le principe reste le même, l'évaporation sous vide est utilisée pour atteindre deux objectifs très différents : revêtir une surface ou séparer des substances.

Dépôt de couches minces

C'est l'application la plus courante, utilisée pour créer des couches de haute qualité à des fins techniques et décoratives. L'objectif est de construire une nouvelle couche sur le substrat.

Les applications comprennent les revêtements interférentiels optiques sur les lentilles, les revêtements de miroir réfléchissants et les films conducteurs électriques pour l'électronique. Lorsqu'il est utilisé pour déposer des métaux comme l'aluminium, le processus est souvent appelé métallisation sous vide. En utilisant plusieurs sources simultanément, des alliages complexes et des films composites peuvent être créés.

Concentration et purification

Dans ce contexte, l'objectif n'est pas de revêtir un substrat, mais de séparer un liquide des contaminants dissous. C'est une méthode très efficace pour le traitement des eaux usées.

Ici, l'eau contaminée est chauffée dans le vide, provoquant l'évaporation facile de l'eau pure, laissant derrière elle les contaminants (qui ont des points d'ébullition beaucoup plus élevés). La vapeur d'eau pure est ensuite condensée et collectée ailleurs, réduisant considérablement le volume des déchets.

Comprendre les compromis

Bien que puissante, l'évaporation sous vide n'est pas une solution universelle. Il est essentiel de comprendre ses limites inhérentes.

Simplicité contre contrôle

L'évaporation sous vide est l'un des processus PVD les plus simples et les plus rentables. Cependant, cette simplicité se fait au détriment du contrôle. Elle offre moins d'influence sur les propriétés du film, telles que la densité et l'adhérence, par rapport à des techniques plus avancées comme le pulvérisation cathodique (sputtering).

Dépôt en ligne de visée

Les atomes vaporisés voyagent en ligne droite de la source au substrat. Cela signifie que le processus a une mauvaise « portée », ce qui rend très difficile le revêtement uniforme de formes tridimensionnelles complexes sans dispositifs de rotation sophistiqués.

Contraintes matérielles

Le processus repose sur le chauffage d'un matériau jusqu'à son point d'évaporation. Certains composés complexes peuvent se décomposer ou se désintégrer lorsqu'ils sont chauffés, ce qui les rend inappropriés pour cette méthode. D'autres nécessitent des températures extrêmement élevées qui sont peu pratiques à atteindre.

Comment appliquer cela à votre projet

Appliquer ce principe efficacement dépend entièrement de votre objectif.

- Si votre objectif principal est de créer des revêtements simples et de haute pureté : L'évaporation sous vide est une méthode rentable et fiable, en particulier pour les couches optiques, décoratives ou métalliques de base.

- Si votre objectif principal est la réduction des eaux usées ou la concentration de substances : Le processus offre un moyen économe en énergie de séparer les liquides des solides dissous sans avoir besoin de produits chimiques supplémentaires.

- Si votre objectif principal est de créer des films denses et durables pour des applications à fortes contraintes : Vous devriez envisager des techniques PVD plus avancées comme le pulvérisation cathodique, qui offrent un meilleur contrôle sur la structure et les propriétés finales du film.

En fin de compte, comprendre ce principe fondamental de changement de phase induit par la pression est la clé pour tirer parti de l'évaporation sous vide à la fois pour la purification à l'échelle industrielle et l'ingénierie à l'échelle nanométrique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Utilise le vide pour abaisser le point d'ébullition, permettant une vaporisation et un dépôt contrôlés. |

| Applications principales | Dépôt de couches minces (par exemple, optique, électronique) et concentration de substances (par exemple, traitement des eaux usées). |

| Avantages clés | Simplicité, rentabilité, résultats de haute pureté pour les matériaux compatibles. |

| Principales limites | Dépôt en ligne de visée, moins de contrôle sur les propriétés du film par rapport aux méthodes PVD avancées. |

Prêt à tirer parti de l'évaporation sous vide dans votre laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire de haute qualité, y compris les systèmes d'évaporation sous vide adaptés aux tâches précises de revêtement et de purification. Nos solutions vous aident à obtenir des films minces supérieurs et une séparation efficace des substances avec fiabilité et facilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces