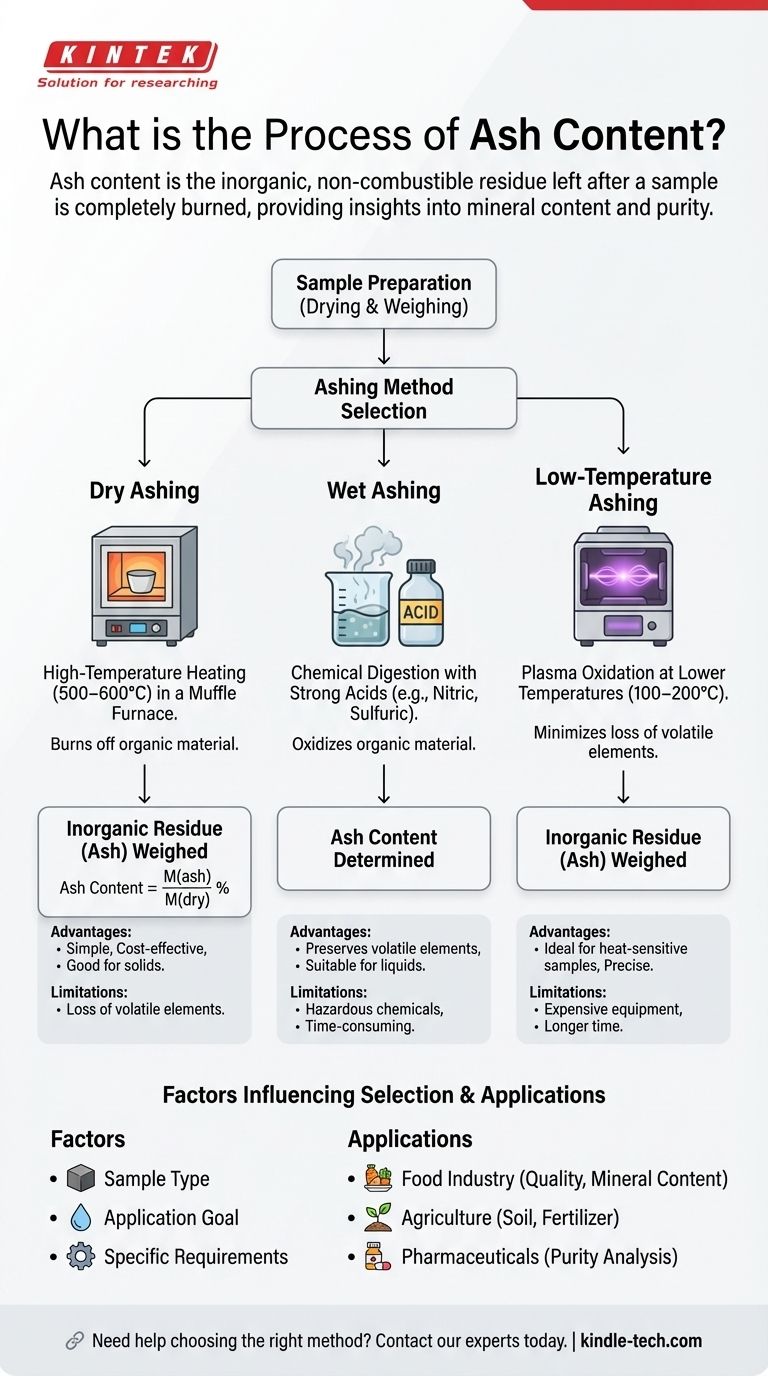

Le processus de détermination de la teneur en cendres consiste à mesurer la matière inorganique et incombustible dans un échantillon, généralement des produits alimentaires. Les méthodes les plus courantes pour cette analyse sont l'incinération à sec, l'incinération humide et l'incinération à basse température. Le choix de la méthode dépend du type d'échantillon, de l'application et des exigences spécifiques. L'incinération à sec, la méthode la plus largement utilisée, implique de chauffer l'échantillon dans un four pour brûler la matière organique, laissant derrière elle les résidus inorganiques (cendres). La teneur en cendres est calculée à l'aide de la formule : Teneur en cendres = M(cendres)/M(sec) %, où M(cendres) est le poids de l'échantillon après incinération et M(sec) est le poids avant incinération. L'incinération humide utilise la digestion chimique, tandis que l'incinération à basse température utilise l'oxydation par plasma. La sélection de la méthode est essentielle et dépend des objectifs de l'analyse et des caractéristiques de l'échantillon.

Points clés expliqués :

-

Définition de la teneur en cendres :

- La teneur en cendres fait référence au résidu inorganique et incombustible laissé après la combustion complète d'un échantillon. Ce résidu est généralement constitué d'oxydes d'éléments inorganiques présents dans l'échantillon original.

- C'est un paramètre essentiel dans l'analyse alimentaire, car il fournit des informations sur la teneur en minéraux et la pureté du produit.

-

Méthodes de détermination de la teneur en cendres :

-

Incinération à sec :

- La méthode la plus courante, impliquant le chauffage de l'échantillon dans un four à moufle à haute température (500–600°C) pour brûler la matière organique.

- Le résidu inorganique restant (cendres) est pesé pour déterminer la teneur en cendres.

- Formule : Teneur en cendres = M(cendres)/M(sec) %, où M(cendres) est le poids après incinération et M(sec) est le poids avant incinération.

-

Incinération humide :

- Implique la digestion de l'échantillon avec des acides forts (par exemple, acide nitrique ou acide sulfurique) pour oxyder la matière organique.

- Convient aux échantillons qui peuvent se volatiliser à haute température ou contenir des éléments qui forment des composés volatils.

-

Incinération à basse température :

- Utilise l'oxydation par plasma à des températures plus basses (100–200°C) pour minimiser la perte d'éléments volatils.

- Idéal pour les échantillons sensibles à la chaleur ou ceux nécessitant une analyse minérale précise.

-

Incinération à sec :

-

Facteurs influençant le choix de la méthode :

- Type d'échantillon : Les propriétés physiques et chimiques de l'échantillon déterminent la méthode la plus appropriée. Par exemple, l'incinération à sec est idéale pour les échantillons alimentaires solides, tandis que l'incinération humide est meilleure pour les échantillons liquides ou sensibles à la chaleur.

- Application : Le but de l'analyse (par exemple, conformité réglementaire, contrôle qualité ou recherche) influence le choix de la méthode.

- Spécifications : Les exigences analytiques spécifiques, telles que la nécessité de préserver les éléments volatils ou d'atteindre une grande précision, guident la sélection.

-

Processus d'incinération à sec :

- Préparation de l'échantillon : L'échantillon est séché pour éliminer l'humidité et pesé avec précision.

- Combustion : L'échantillon est placé dans un creuset et chauffé dans un four à moufle jusqu'à ce que toute la matière organique soit brûlée.

- Refroidissement et pesée : Le creuset est refroidi dans un dessiccateur pour éviter l'absorption d'humidité, et les cendres sont pesées.

- Calcul : La teneur en cendres est calculée à l'aide de la formule mentionnée ci-dessus.

-

Avantages et limites de chaque méthode :

-

Incinération à sec :

- Avantages : Simple, rentable et convient à la plupart des échantillons solides.

- Limites : Peut entraîner une perte d'éléments volatils et ne convient pas aux échantillons sensibles à la chaleur.

-

Incinération humide :

- Avantages : Préserve les éléments volatils et convient aux échantillons liquides.

- Limites : Nécessite des produits chimiques dangereux et prend plus de temps.

-

Incinération à basse température :

- Avantages : Minimise la perte d'éléments volatils et est idéale pour les échantillons sensibles à la chaleur.

- Limites : Équipement coûteux et temps de traitement plus longs.

-

Incinération à sec :

-

Applications de l'analyse de la teneur en cendres :

- Industrie alimentaire : Détermine la teneur en minéraux, évalue la qualité des produits et assure la conformité aux normes réglementaires.

- Agriculture : Évalue la composition du sol et des engrais.

- Produits pharmaceutiques : Analyse la pureté des matières premières et des produits finis.

En comprenant ces points clés, un acheteur d'équipement ou de consommables pour l'analyse de la teneur en cendres peut prendre des décisions éclairées sur les méthodes et les outils les plus appropriés à ses besoins spécifiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Résidu inorganique et incombustible laissé après la combustion d'un échantillon. |

| Méthodes courantes | Incinération à sec, incinération humide, incinération à basse température. |

| Incinération à sec | Chauffage à haute température (500–600°C) dans un four à moufle. |

| Incinération humide | Digestion chimique à l'aide d'acides forts. |

| Incinération à basse température | Oxydation par plasma à 100–200°C. |

| Applications | Industrie alimentaire, agriculture, produits pharmaceutiques. |

| Facteurs clés | Type d'échantillon, application et exigences analytiques. |

Besoin d'aide pour choisir la bonne méthode d'analyse de la teneur en cendres ? Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi servent les fours à moufle ? Obtenez un traitement à haute température précis et sans contaminants

- Quel est le mécanisme d'un four à moufle ? Maîtrisez un chauffage précis et sans contaminants

- Que se passe-t-il dans le four à moufle ? Obtenez un traitement pur et uniforme à haute température

- À quelle température l'acier se liquéfie-t-il ? Comprendre la plage de fusion pour vos applications

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application