Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé permettant de « faire croître » un film solide de haute pureté sur une surface en utilisant la chimie en phase gazeuse. Dans une chambre contrôlée, des gaz précurseurs volatils sont introduits et réagissent sur un objet chauffé (le substrat), se décomposant pour déposer un film mince, dense et uniforme du matériau souhaité, atome par atome.

Le principe fondamental du CVD n'est pas simplement d'appliquer un revêtement, mais de construire un nouveau matériau solide directement sur une surface par une réaction chimique précisément contrôlée. Cela permet de créer des films exceptionnellement purs et performants, souvent impossibles à produire par d'autres moyens.

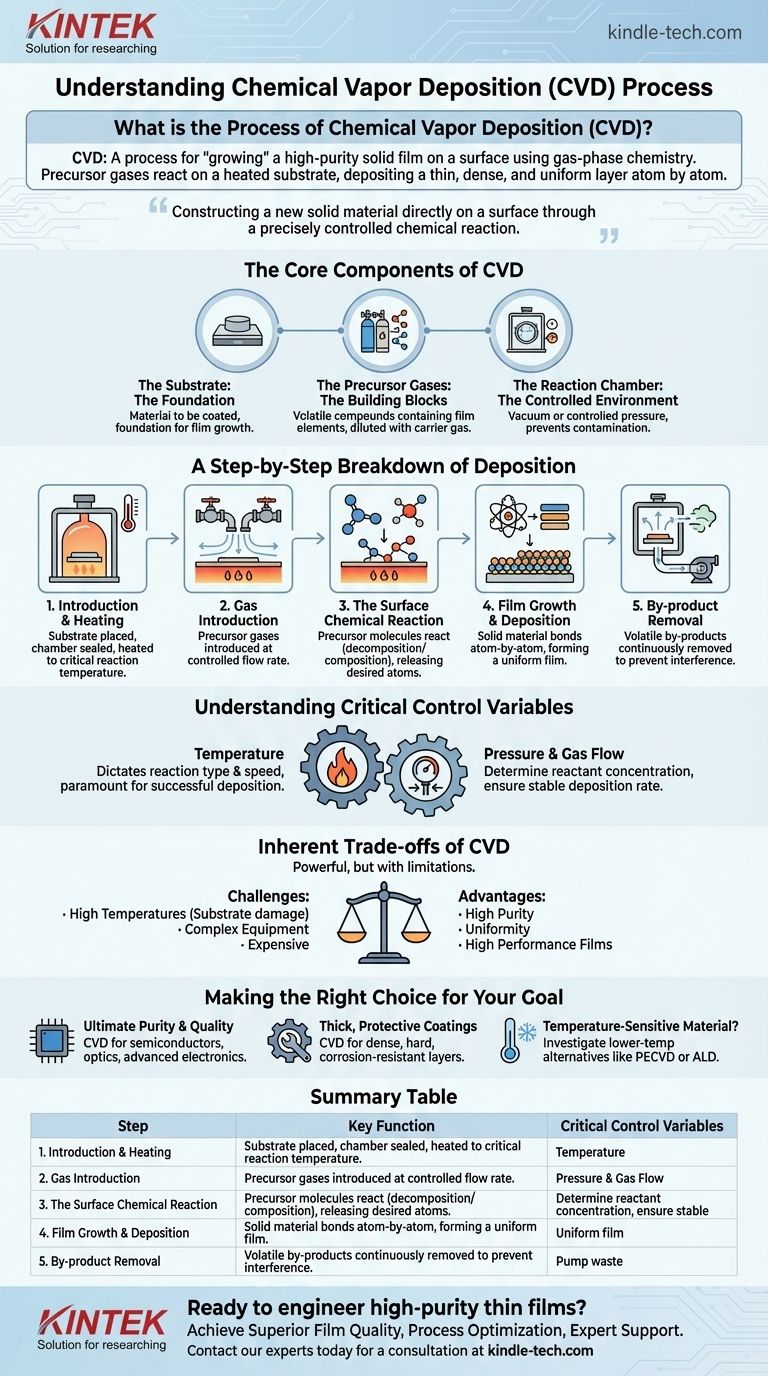

Les Composants Essentiels du Procédé CVD

Pour comprendre le fonctionnement du CVD, il faut d'abord comprendre ses trois composants essentiels.

Le Substrat : La Fondation

Le substrat est le matériau ou l'objet qui doit être revêtu. Il est placé à l'intérieur de la chambre de réaction et sert de fondation physique sur laquelle le nouveau film va croître.

Les Gaz Précurseurs : Les Blocs de Construction

Les gaz précurseurs sont des composés chimiques volatils qui contiennent les éléments spécifiques requis pour le film final. Ces gaz, souvent dilués avec un gaz porteur non réactif, sont les matières premières qui seront transformées chimiquement en revêtement solide.

La Chambre de Réaction : L'Environnement Contrôlé

L'ensemble du processus se déroule dans une chambre de réaction, qui est généralement maintenue sous vide ou pression contrôlée. Cet environnement scellé empêche la contamination et permet un contrôle précis des variables critiques du processus.

Une Décomposition Étape par Étape du Dépôt

Le processus CVD suit une séquence d'événements claire et reproductible pour construire le film souhaité.

1. Introduction et Chauffage

Premièrement, le substrat est placé à l'intérieur de la chambre. La chambre est ensuite scellée et le substrat est chauffé à une température de réaction spécifique et soigneusement contrôlée. Cette température est le paramètre le plus critique de tout le processus.

2. Introduction des Gaz

Une fois que le substrat atteint la température cible, les gaz précurseurs sont introduits dans la chambre à un débit contrôlé. Ces gaz circulent sur et autour du substrat chauffé.

3. La Réaction Chimique en Surface

Lorsque les molécules de gaz précurseur chaudes entrent en contact avec la surface du substrat chauffé, elles acquièrent suffisamment d'énergie thermique pour réagir. Cette réaction peut être un processus de décomposition (dégradation) ou de composition (combinaison) qui libère les atomes ou molécules solides désirés.

4. Croissance et Dépôt du Film

Le matériau solide libéré par la réaction chimique se lie directement à la surface du substrat. Ce dépôt se produit atome par atome ou molécule par molécule, construisant progressivement un film mince, dense et très uniforme sur toute la surface exposée.

5. Élimination des Sous-produits

Les réactions chimiques créent presque toujours des sous-produits volatils indésirables. Ces déchets gazeux sont continuellement retirés de la chambre par le flux de gaz et un système de pompe à vide, garantissant qu'ils n'interfèrent pas avec la croissance du film.

Comprendre les Variables de Contrôle Critiques

La qualité, l'épaisseur et les propriétés du film final ne sont pas accidentelles ; elles sont le résultat direct d'un contrôle méticuleux de l'environnement de réaction.

Le Rôle de la Température

La température du substrat est primordiale. Elle dicte le type de réaction chimique qui se produira et la vitesse à laquelle elle progressera. Une température différente peut entraîner le dépôt d'un matériau complètement différent ou l'absence totale de dépôt.

L'Impact de la Pression et du Débit de Gaz

La pression à l'intérieur de la chambre et le débit des gaz précurseurs déterminent la concentration des réactifs disponibles à la surface du substrat. Ces variables sont ajustées avec précision pour assurer un taux de dépôt stable et constant pour un revêtement uniforme.

Compromis Inhérents au Procédé CVD

Bien que puissant, le CVD n'est pas sans limites. Le principal défi est l'exigence de températures élevées.

Les températures élevées nécessaires pour déclencher la réaction chimique peuvent endommager ou modifier les propriétés de certains substrats, en particulier les plastiques ou les composants électroniques sensibles. De plus, la nécessité de systèmes de vide et d'un contrôle précis du débit de gaz et de la température rend l'équipement CVD relativement complexe et coûteux.

Faire le Bon Choix pour Votre Objectif

Comprendre les bases du CVD vous permet de déterminer si c'est le bon processus pour votre application spécifique.

- Si votre objectif principal est la pureté ultime et la qualité cristalline : Le CVD est un choix exceptionnel pour créer des films haute performance pour les semi-conducteurs, l'optique et l'électronique avancée.

- Si votre objectif principal est de produire des revêtements épais et protecteurs : Le processus excelle dans la création de couches denses, dures et résistantes à la corrosion sur les outils et les composants industriels.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devriez explorer des alternatives à basse température telles que le CVD assisté par plasma (PECVD) ou le dépôt par couches atomiques (ALD), qui utilisent différentes sources d'énergie pour piloter la réaction.

En maîtrisant l'interaction entre la chimie, la température et la pression, vous pouvez exploiter le CVD pour concevoir des matériaux aux propriétés précisément contrôlées, à partir du niveau atomique.

Tableau Récapitulatif :

| Étape du Processus CVD | Fonction Clé | Variables de Contrôle Critiques |

|---|---|---|

| 1. Introduction & Chauffage | Chauffer le substrat à la température de réaction. | Température du Substrat |

| 2. Introduction des Gaz | Introduire les gaz précurseurs dans la chambre. | Débit de Gaz, Pression |

| 3. Réaction en Surface | Les gaz précurseurs réagissent sur la surface chaude du substrat. | Température, Concentration des Gaz |

| 4. Croissance du Film | Le matériau solide se dépose atome par atome. | Taux de Dépôt, Uniformité |

| 5. Élimination des Sous-produits | Éliminer les déchets gazeux de la chambre. | Système de Vide/Flux |

Prêt à concevoir des films minces haute performance et de haute pureté pour votre laboratoire ?

Le dépôt contrôlé, atome par atome, du dépôt chimique en phase vapeur est essentiel pour faire progresser la recherche et le développement dans les semi-conducteurs, l'optique et les revêtements protecteurs. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour maîtriser le processus CVD.

Nous vous aidons à obtenir :

- Qualité de Film Supérieure : Atteignez la pureté et l'uniformité exceptionnelles essentielles pour vos applications les plus exigeantes.

- Optimisation des Processus : Tirez parti d'équipements conçus pour un contrôle méticuleux de la température, de la pression et du débit de gaz.

- Support d'Expert : Notre équipe comprend les complexités des technologies de dépôt et est là pour soutenir les besoins spécifiques de votre laboratoire.

Discutons de la manière dont nos solutions peuvent améliorer vos capacités. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt dans le processus des semi-conducteurs ? Construire les couches atomiques des puces modernes

- Qu'est-ce que le dépôt sous vide de films ? Un guide des revêtements ultra-minces et de haute pureté

- Pourquoi la croissance de couches de graphène supplémentaires ne se produit-elle généralement pas ? Découvrez les secrets de la synthèse auto-limitante

- Quelle est la méthode de dépôt chimique en phase vapeur pour la synthèse des CNT ? Un guide pour la croissance de nanotubes de haute qualité

- Quels sont les avantages techniques de l'utilisation d'un réacteur CVD à paroi froide ? Optimisation de la croissance du graphène et de la qualité du matériau

- Quelle est la température du polysilicium en LPCVD ? Maîtriser la clé de la structure et des performances du film

- Quelle est la différence entre la pulvérisation cathodique et le dépôt ? Comprendre la hiérarchie fondamentale du revêtement en couches minces

- Quels sont les avantages et les inconvénients du LPCVD ? Maîtriser le dépôt de couches minces de haute qualité