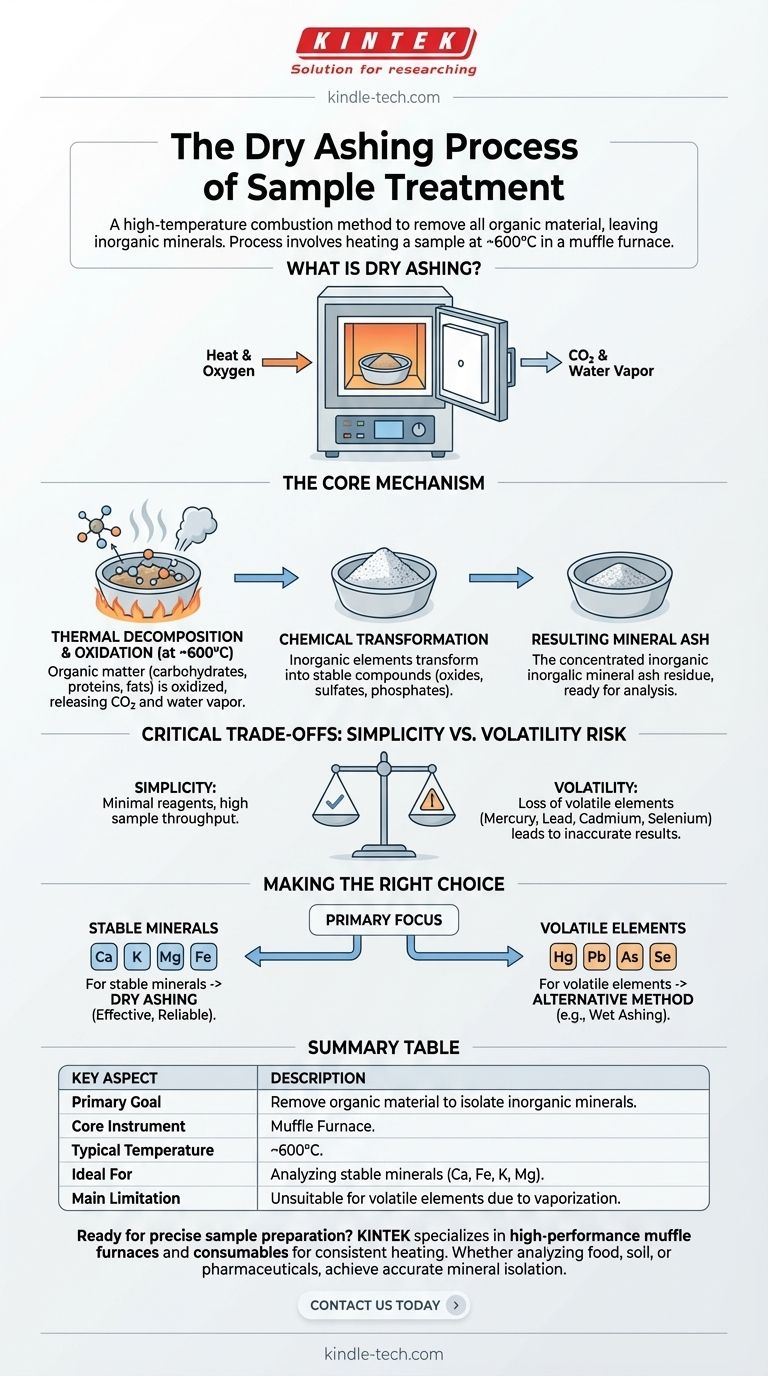

En substance, la calcination à sec est une méthode de combustion à haute température utilisée pour éliminer toute la matière organique d'un échantillon, ne laissant derrière elle que les composants inorganiques et minéraux pour l'analyse. Le processus implique le chauffage d'un échantillon dans un four spécialisé à haute température, appelé four à moufle, à des températures d'environ 600°C jusqu'à ce qu'il ne reste qu'un résidu de cendres minérales.

La calcination à sec est une technique puissante pour isoler la teneur totale en minéraux d'un échantillon, mais sa nature à haute température crée un compromis critique : la simplicité et l'efficacité s'accompagnent du risque de perdre des minéraux volatils, ce qui peut entraîner des résultats inexacts.

Le mécanisme fondamental de la calcination à sec

Le rôle du four à moufle

Un four à moufle est l'instrument principal utilisé pour la calcination à sec. Il fournit un environnement à haute température précisément contrôlé, nécessaire à une combustion complète.

Le four chauffe l'échantillon, généralement contenu dans un creuset en céramique ou en porcelaine, éliminant l'eau et brûlant systématiquement la matrice organique.

Décomposition thermique et oxydation

À mesure que la température augmente, deux processus clés se produisent. Premièrement, l'eau et d'autres composés volatils s'évaporent.

Ensuite, à environ 600°C, la matière organique (comme les glucides, les protéines et les graisses) est complètement oxydée — elle réagit avec l'oxygène de l'air et est convertie en dioxyde de carbone et en vapeur d'eau, qui sont libérés.

Transformation chimique des minéraux

Les éléments inorganiques qui restent ne sont pas sous leur forme originale. La chaleur intense les transforme en composés plus stables comme les oxydes, les sulfates et les phosphates.

Ces cendres résultantes sont un échantillon concentré de la teneur en minéraux du matériau original, prêt pour une analyse quantitative ultérieure.

Comprendre les compromis critiques

La principale limitation : la volatilité

Le principal inconvénient de la calcination à sec est la perte potentielle d'éléments volatils. Des minéraux comme le mercure, le plomb, le cadmium et le sélénium peuvent se volatiliser aux températures élevées utilisées dans le processus.

Cette perte entraîne une sous-estimation de ces éléments dans l'analyse finale, produisant un résultat inexact. La méthode est donc inadaptée aux échantillons où ces éléments spécifiques sont d'intérêt.

Simplicité vs Précision

La calcination à sec est souvent préférée pour sa simplicité, car elle nécessite un minimum de réactifs et peut traiter de nombreux échantillons à la fois. Cependant, cette simplicité doit être mise en balance avec le risque d'inexactitude.

Si un échantillon est connu pour contenir des minéraux volatils, une méthode à basse température ou une technique différente comme la calcination humide peut être nécessaire pour garantir des résultats précis.

Faire le bon choix pour votre analyse

Le choix de la méthode de préparation d'échantillon correcte dépend entièrement de vos objectifs analytiques.

- Si votre objectif principal concerne les minéraux stables et non volatils (par exemple, calcium, potassium, magnésium, fer) : La calcination à sec est une méthode très efficace, simple et fiable.

- Si votre objectif principal concerne les éléments volatils ou traces (par exemple, mercure, plomb, arsenic, sélénium) : La calcination à sec est inadaptée et produira des données inexactes ; vous devez utiliser une méthode alternative comme la calcination humide.

En fin de compte, la compréhension des principes fondamentaux et des limites de la calcination à sec est la clé pour générer des données analytiques fiables et significatives.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Éliminer la matière organique pour isoler le contenu minéral inorganique pour l'analyse. |

| Instrument principal | Four à moufle. |

| Température typique | ~600°C. |

| Idéal pour | L'analyse de minéraux stables comme le calcium, le fer, le potassium et le magnésium. |

| Principale limitation | Inadapté aux éléments volatils (par exemple, mercure, plomb, sélénium) en raison de la vaporisation. |

Prêt à obtenir une préparation d'échantillons précise et fiable ?

Le bon équipement est essentiel pour une calcination à sec précise. KINTEK est spécialisé dans les fours à moufle et les consommables de laboratoire haute performance conçus pour un chauffage constant et à haute température. Que vous analysiez des aliments, des sols ou des produits pharmaceutiques, nos solutions vous aident à isoler le contenu minéral en toute confiance.

Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire et laissez nos experts vous aider à sélectionner l'équipement parfait pour votre application.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four à haute température pour calciner le SiC ? Optimiser les performances du composite 2024Al/Gr/SiC

- Le frittage augmente-t-il la résistance ? Libérez les performances maximales des matériaux grâce à un frittage approprié

- Quels sont les composants d'un four à moufle ? Découvrez les systèmes essentiels pour un chauffage précis et sûr

- Quel est le rôle d'un four à chambre haute température dans la normalisation de l'acier 9Cr-1Mo ? Atteindre un contrôle précis de la microstructure

- Comment les fours à résistance à haute température régulent-ils la microstructure des aciers T91 et HT9 ? Contrôle thermique précis

- Quelle est l'importance de l'utilisation d'un four à moufle haute température dans la transformation à l'état solide du CuFe12O19 ?

- Comment déterminer la teneur en cendres d'un échantillon ? Un guide étape par étape pour une analyse minérale précise

- Pourquoi un four à moufle haute température est-il essentiel pour le frittage des boues de cuir ? Transformer les déchets en matériaux de construction.