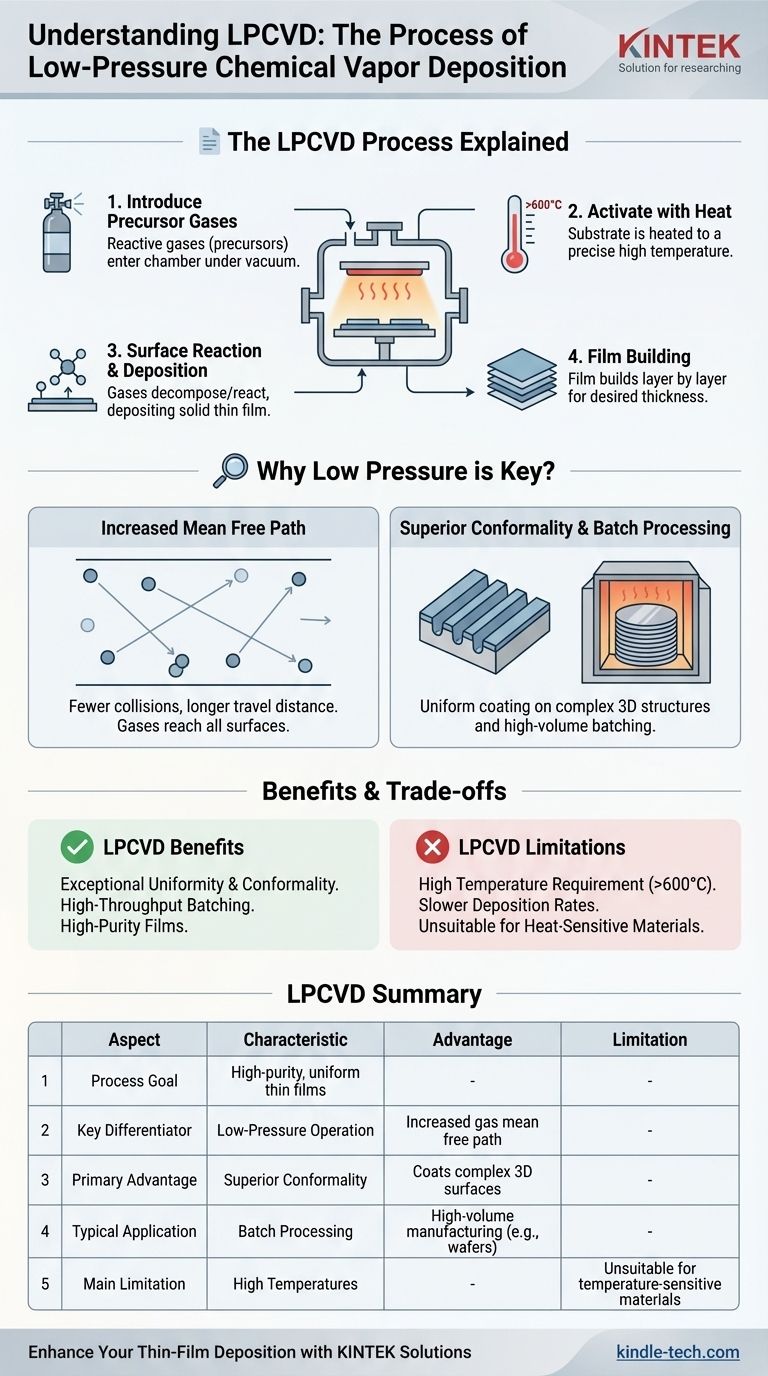

En bref, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus qui crée une couche mince solide et de haute pureté sur la surface d'un matériau (appelé substrat). Il fonctionne en introduisant des gaz précurseurs réactifs dans une chambre à très basse pression et haute température. La chaleur provoque la réaction et la décomposition des gaz, déposant une couche uniforme du matériau souhaité sur le substrat chauffé.

L'idée essentielle est que le fonctionnement à basse pression augmente considérablement l'uniformité du film déposé. Cela permet au LPCVD de revêtir des surfaces tridimensionnelles complexes et de traiter de nombreux substrats à la fois avec une cohérence exceptionnelle.

Le processus fondamental : le dépôt chimique en phase vapeur (CVD)

Avant de comprendre l'avantage de la « basse pression », nous devons d'abord saisir le mécanisme central du dépôt chimique en phase vapeur (CVD), qui constitue la base du processus LPCVD.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction de gaz volatils spécifiques, appelés précurseurs, dans une chambre de réaction maintenue sous vide. Ces gaz contiennent les éléments chimiques qui composeront la couche mince finale.

Étape 2 : Activation de la réaction par la chaleur

À l'intérieur de la chambre, un ou plusieurs substrats sont chauffés à une température de réaction précise. Cette énergie thermique est le catalyseur de l'ensemble du processus.

Étape 3 : Dépôt sur le substrat

Lorsque les gaz précurseurs entrent en contact avec la surface chaude du substrat, ils subissent une réaction chimique ou se décomposent. Cette réaction forme un matériau solide non volatil qui se lie directement au substrat, créant la couche mince.

Étape 4 : Construction du film

Avec le temps, ce processus de dépôt se poursuit, construisant le film couche par couche. Le résultat est un matériau solide, très pur et souvent cristallin ou amorphe, réparti uniformément sur le substrat.

Pourquoi la basse pression est la différence essentielle

Faire fonctionner le processus CVD à basse pression (LPCVD) n'est pas un ajustement mineur ; cela modifie fondamentalement la physique du dépôt et offre des avantages distincts et puissants.

Augmentation du libre parcours moyen

À basse pression, il y a beaucoup moins de molécules de gaz dans la chambre. Cela augmente considérablement le libre parcours moyen — la distance moyenne qu'une molécule de gaz peut parcourir avant d'en heurter une autre.

Ce trajet plus long signifie que les molécules précurseurs sont plus susceptibles d'atteindre tous les recoins du substrat avant de réagir, plutôt que de réagir en phase gazeuse.

Conformité supérieure

Le résultat direct d'un libre parcours moyen accru est une conformité exceptionnelle. Le film se dépose uniformément non seulement sur les surfaces planes, mais aussi sur les marches, dans les tranchées et autour des structures 3D complexes.

C'est un avantage clé par rapport aux méthodes de dépôt par ligne de visée comme le dépôt physique en phase vapeur (PVD).

Traitement par lots à haut débit

L'excellente uniformité du LPCVD permet d'empiler les substrats verticalement dans un four, très proches les uns des autres.

Étant donné que le gaz peut pénétrer efficacement les espaces entre eux, des centaines de plaquettes ou de composants peuvent être revêtus simultanément en un seul « lot », ce qui rend le processus très efficace pour la fabrication.

Comprendre les compromis

Bien que puissant, le LPCVD n'est pas la solution pour toutes les applications. Ses principales limites sont directement liées à sa dépendance à l'énergie thermique.

Exigence de haute température

Les processus LPCVD nécessitent généralement des températures très élevées (souvent >600°C) pour entraîner les réactions chimiques nécessaires.

Cette chaleur élevée peut endommager ou modifier les matériaux ou dispositifs sous-jacents déjà fabriqués sur le substrat, ce qui le rend inapproprié pour les applications sensibles à la température.

Vitesses de dépôt plus lentes

Le processus est généralement limité par la vitesse de la réaction de surface. Comparés à d'autres méthodes comme le CVD à pression atmosphérique (APCVD), les vitesses de dépôt pour le LPCVD sont souvent plus faibles.

Cela le rend moins idéal pour les applications nécessitant des films très épais où la vitesse est la principale préoccupation.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises du film final et des contraintes de votre substrat.

- Si votre objectif principal est une uniformité exceptionnelle et un revêtement conforme sur des surfaces complexes : Le LPCVD est le choix supérieur en raison de son fonctionnement à basse pression.

- Si votre objectif principal est le débit de fabrication à haut volume : La capacité de traitement par lots du LPCVD en fait une solution très rentable et efficace.

- Si votre substrat ne peut pas tolérer de hautes températures : Vous devez envisager des méthodes alternatives comme le CVD assisté par plasma (PECVD), qui utilise l'énergie du plasma pour permettre des réactions à des températures beaucoup plus basses.

En fin de compte, comprendre l'interaction entre la pression, la température et le transport des gaz est la clé pour maîtriser le dépôt de couches minces.

Tableau récapitulatif :

| Aspect clé | Caractéristique LPCVD |

|---|---|

| Objectif du processus | Déposer des couches minces uniformes et de haute pureté sur un substrat |

| Différence clé | Fonctionne à basse pression pour un libre parcours moyen des gaz accru |

| Avantage principal | Conformité et uniformité supérieures sur les structures 3D complexes |

| Application typique | Traitement par lots à haut débit de multiples substrats (par exemple, plaquettes) |

| Principale limitation | Nécessite des températures élevées (>600°C), inapproprié pour les matériaux sensibles à la température |

Besoin d'une couche mince de haute pureté et uniforme pour votre application ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus de dépôt de couches minces précis comme le LPCVD. Que vous développiez des dispositifs semi-conducteurs, des MEMS ou des revêtements avancés, nos solutions vous aident à obtenir une uniformité et une conformité de film exceptionnelles, même sur les surfaces 3D les plus complexes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes et notre support LPCVD peuvent améliorer les capacités de votre laboratoire et votre débit de fabrication.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs