Essentiellement, le frittage est un processus de traitement thermique utilisé en métallurgie des poudres pour transformer une forme de poudre fragile et compressée en un composant solide et résistant. En chauffant le matériau dans un four à une température juste en dessous de son point de fusion, les particules métalliques individuelles fusionnent, créant des liaisons métallurgiques solides qui confèrent à la pièce sa résistance finale et son intégrité structurelle.

Le frittage ne consiste pas à faire fondre le métal. C'est le processus contrôlé d'utilisation de l'énergie thermique pour provoquer la diffusion à l'état solide, amenant les particules de poudre adjacentes à se lier et à se densifier, convertissant ainsi un compact de poudre faiblement maintenu en une pièce robuste et conçue par ingénierie.

Le rôle du frittage en métallurgie des poudres

Le frittage est l'étape de transformation critique qui confère aux pièces métalliques en poudre leurs propriétés mécaniques utiles. Sans lui, une pièce compactée s'effriterait simplement.

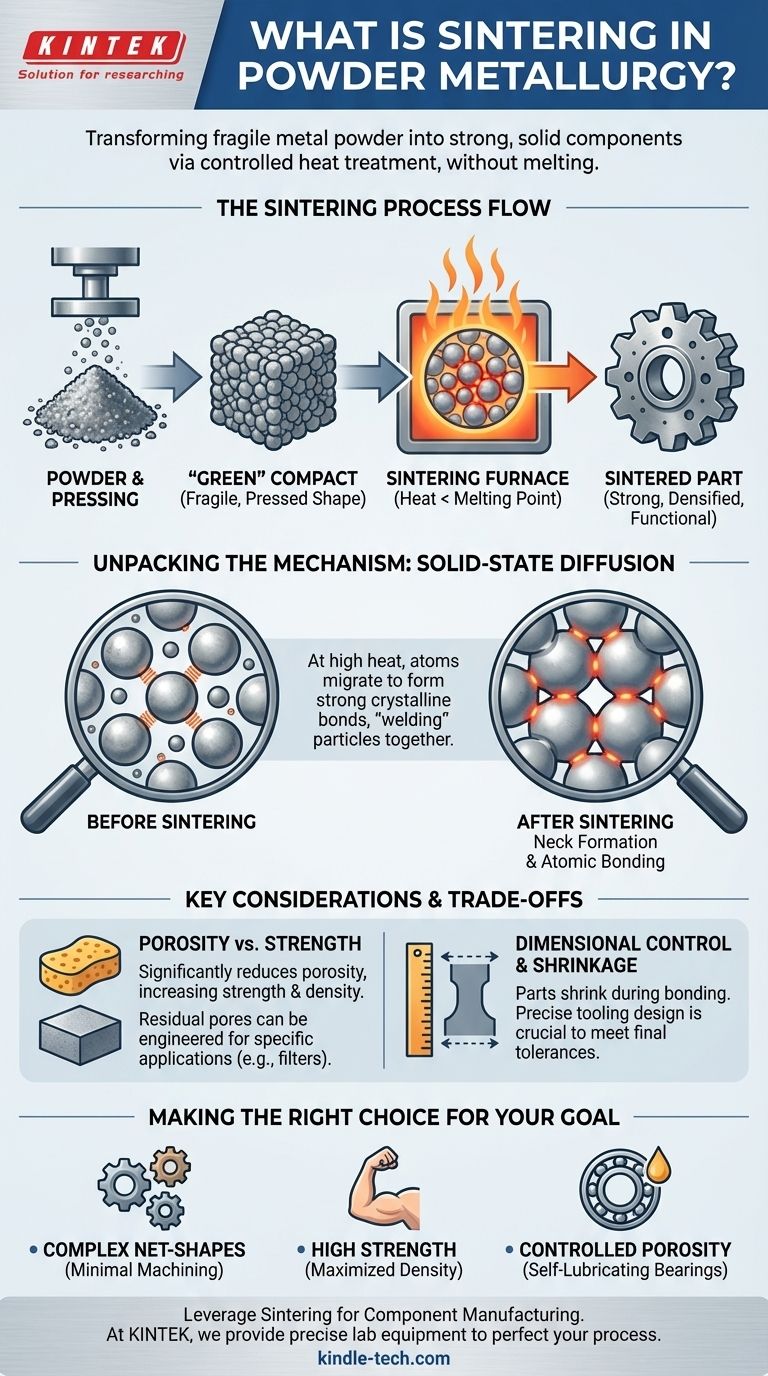

Du compact « vert » à la pièce finie

Avant le frittage, la poudre métallique est pressée dans un moule sous haute pression. La forme résultante est appelée compact « vert ».

Ce compact vert est fragile, maintenu ensemble uniquement par l'enchevêtrement mécanique des particules. Il a la forme désirée mais manque de la résistance nécessaire pour toute application. Le frittage est ce qui fournit cette résistance.

L'objectif : la résistance par la liaison

L'objectif principal du frittage est de chauffer le compact vert dans un four contrôlé. Cette énergie thermique provoque la diffusion des atomes aux points de contact des particules au-delà des frontières.

Ce transport atomique crée des liaisons cristallines solides, « soudant » efficacement les particules ensemble à l'échelle microscopique. Le résultat est une augmentation significative de la dureté, de la résistance et de la densité de la pièce.

Décortiquer le mécanisme de frittage

Le processus fonctionne selon un principe connu sous le nom de diffusion à l'état solide, qui se produit sans jamais faire fondre le matériau en vrac.

La puissance de la diffusion à l'état solide

À haute température, les atomes deviennent plus mobiles. Pendant le frittage, les atomes des particules adjacentes migrent et se réorganisent pour former des connexions, ou des « cols », à leurs points de contact.

Pensez à la façon dont deux glaçons laissés dans un verre d'eau fusionneront lentement à leurs points de contact. Le frittage réalise un effet similaire pour les particules métalliques, mais à des températures beaucoup plus élevées et aboutissant à une liaison beaucoup plus solide.

Le rôle critique de la température

La température de frittage est contrôlée avec précision pour être inférieure au point de fusion du métal principal.

Ceci est crucial car cela permet à la pièce de se densifier et de se renforcer tout en conservant sa forme compactée précise. Si le matériau fondait, le contrôle dimensionnel serait entièrement perdu.

Un environnement de four contrôlé

Le frittage est effectué dans des fours spécialisés avec une atmosphère soigneusement contrôlée. Cette atmosphère est généralement inerte ou réductrice, empêchant l'oxydation des surfaces métalliques, ce qui inhiberait autrement une liaison appropriée entre les particules.

Comprendre les compromis

Bien que puissant, le processus de frittage implique des considérations clés qui ont un impact sur le produit final.

Porosité contre résistance

Le frittage réduit considérablement l'espace vide (porosité) entre les particules de poudre, mais il l'élimine rarement complètement.

Cette porosité résiduelle signifie qu'une pièce frittée est souvent moins dense et peut avoir une résistance ultime inférieure à celle d'une pièce fabriquée à partir de métal massif et forgé. Cependant, cette porosité peut être un avantage de conception pour créer des produits tels que des paliers autolubrifiants ou des filtres.

Contrôle dimensionnel

À mesure que les particules fusionnent et que les pores se contractent, l'ensemble du composant subit un certain degré de retrait. Ce changement doit être prédit et pris en compte avec précision lors de la conception initiale de l'outillage de compactage afin de garantir que la pièce finale respecte ses tolérances dimensionnelles requises.

Faire le bon choix pour votre objectif

Comprendre le frittage vous permet de tirer parti du processus de métallurgie des poudres pour atteindre des résultats d'ingénierie spécifiques.

- Si votre objectif principal est de produire des pièces complexes de forme nette : Le frittage est idéal, car il vous permet de former des géométries complexes qui nécessitent peu ou pas d'usinage ultérieur.

- Si votre objectif principal est d'obtenir une résistance élevée : Un contrôle minutieux de la composition de la poudre, de la pression de compactage, ainsi que du temps, de la température et de l'atmosphère de frittage est essentiel pour maximiser la densité.

- Si votre objectif principal est de créer une porosité contrôlée : Le frittage est un processus unique qui permet l'ingénierie délibérée de matériaux poreux pour des applications telles que les filtres et les paliers imprégnés d'huile.

En fin de compte, le frittage est le processus essentiel qui libère le potentiel des poudres métalliques, les transformant en composants d'ingénierie précis et durables.

Tableau récapitulatif :

| Aspect du frittage | Détail clé |

|---|---|

| Objectif principal | Transformer un compact « vert » fragile en une pièce solide et résistante. |

| Mécanisme de base | La diffusion à l'état solide lie les particules à des températures inférieures au point de fusion. |

| Résultat clé | Augmentation de la résistance, de la dureté et de la densité du composant final. |

| Facteur critique | Atmosphère de four contrôlée pour prévenir l'oxydation et assurer la liaison. |

| Considération de conception | Le retrait prévisible de la pièce doit être pris en compte dans la conception de l'outillage. |

Prêt à tirer parti du frittage pour la fabrication de vos composants ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire précis et les consommables nécessaires pour perfectionner vos processus de métallurgie des poudres. Que vous développiez des pièces complexes de forme nette, optimisiez pour une résistance maximale ou conceviez une porosité contrôlée, notre expertise et nos produits soutiennent vos objectifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs dans votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Grand four de graphitisation sous vide vertical en graphite

- Four à moufle de laboratoire 1200℃

Les gens demandent aussi

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures