À la base, le frittage des métaux est un processus de fabrication qui transforme la poudre métallique en une pièce solide et fonctionnelle sans la faire fondre. Le processus est défini par trois étapes principales : le mélange des poudres, leur compactage sous haute pression dans une forme désirée, puis le chauffage de la forme dans un four contrôlé pour lier les particules individuelles par diffusion atomique.

Le frittage ne consiste pas à faire fondre le métal ; c'est un processus thermique qui utilise la chaleur et la pression pour faire fusionner des particules de poudre individuelles en une seule masse solide. Sa principale valeur réside dans sa capacité à créer des pièces complexes, de forme quasi-nette, à partir de matériaux qui seraient autrement difficiles à usiner ou à mouler.

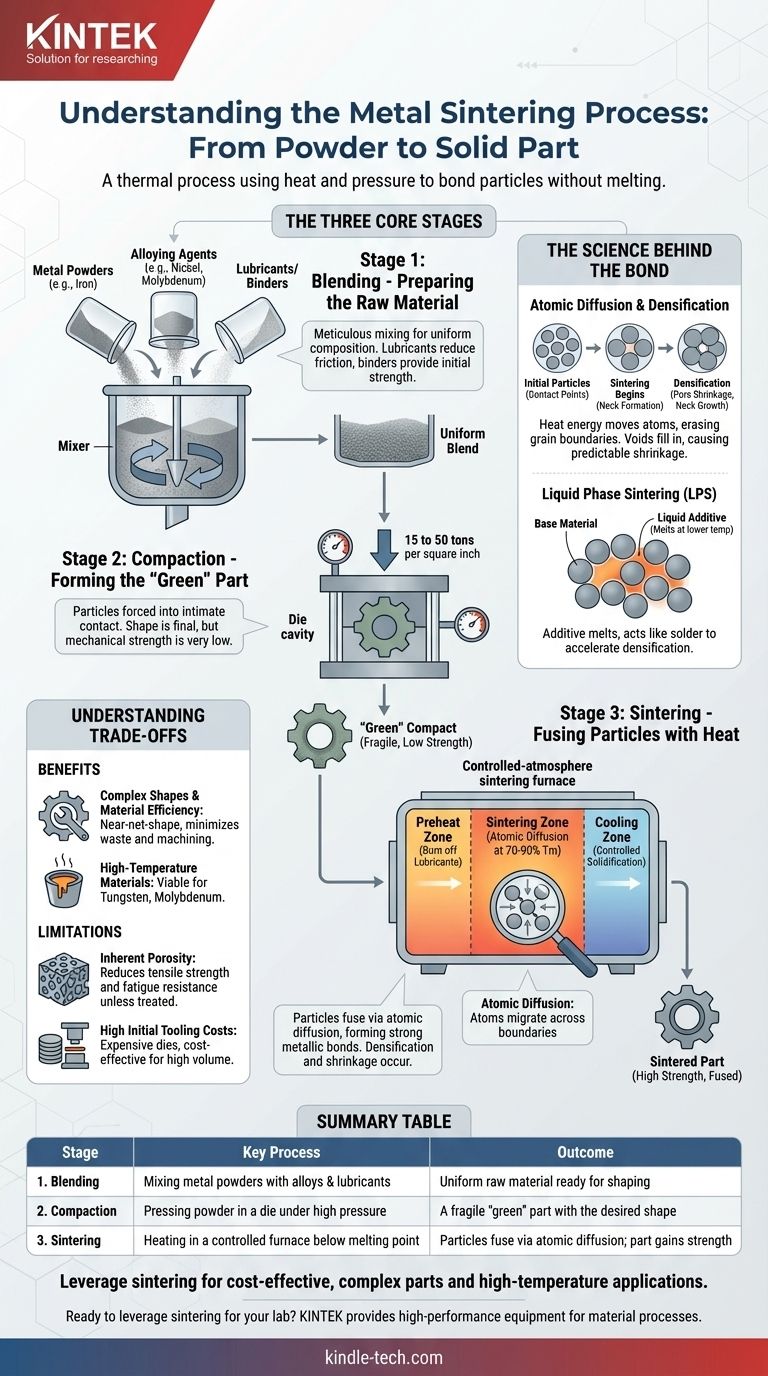

Les Trois Étapes Fondamentales du Frittage

Le flux de travail du frittage est une méthode séquentielle et précise. Chaque étape s'appuie sur la précédente pour obtenir la géométrie et les propriétés mécaniques souhaitées de la pièce finale.

Étape 1 : Le Mélange - Préparation de la Matière Première

Avant toute mise en forme, les matériaux de base doivent être préparés. Cela implique de mélanger méticuleusement des poudres métalliques fines, comme le fer ou l'aluminium, avec d'autres éléments.

Ces ajouts peuvent inclure des agents d'alliage (comme le nickel ou le molybdène pour la résistance) et des lubrifiants ou des liants. Les lubrifiants réduisent la friction lors de l'étape suivante, tandis que les liants confèrent une résistance initiale.

Étape 2 : Le Compactage - Formation de la Pièce "Verte"

La poudre mélangée est distribuée dans la cavité d'une matrice de précision. Une presse applique ensuite une pression extrême (généralement comprise entre 15 et 50 tonnes par pouce carré) sur la poudre.

Cette pression force les particules à entrer en contact intime, créant un composant pré-fritté fragile connu sous le nom de "compact vert". Cette pièce a la forme et les dimensions souhaitées mais possède une très faible résistance mécanique, semblable à un morceau de craie.

Étape 3 : Le Frittage - Fusion des Particules par la Chaleur

Le compact "vert" est placé dans un four de frittage avec une atmosphère contrôlée pour éviter l'oxydation. La pièce est chauffée à une température nettement inférieure au point de fusion du métal principal—généralement autour de 70 à 90 % de sa température de fusion.

Ce processus de chauffage est souvent réalisé dans un four tunnel avec des zones distinctes :

- Zone de Préchauffage : La pièce est chauffée lentement pour brûler les lubrifiants et les liants de l'étape de mélange.

- Zone de Frittage : À la température maximale, la diffusion atomique se produit. Les atomes migrent à travers les frontières des particules, les faisant fusionner pour former de solides liaisons métalliques.

- Zone de Refroidissement : La pièce nouvellement solidifiée est refroidie à une vitesse contrôlée. Cette vitesse peut être ajustée pour obtenir des microstructures et des propriétés finales spécifiques, telles que la dureté.

La Science Derrière la Liaison

Comprendre ce qui se passe à l'échelle microscopique est essentiel pour apprécier la puissance et les limites du frittage. Le processus est une manipulation soignée des principes de la science des matériaux.

Diffusion Atomique : Le Moteur du Frittage

Le frittage fonctionne parce que la chaleur fournit l'énergie nécessaire au mouvement des atomes. À haute température, les atomes à la surface de chaque particule de poudre deviennent mobiles et migrent à travers les points de contact entre les particules adjacentes.

Ce mouvement atomique efface efficacement les frontières entre les grains individuels, créant une structure cristalline unique et continue. C'est cette fusion au niveau atomique qui confère sa résistance à la pièce frittée.

Densification et Rétraction

À mesure que les particules fusionnent, les vides ou pores entre elles se remplissent progressivement. Ce processus, connu sous le nom de densification, provoque le rétrécissement de l'ensemble du composant.

Ce retrait est une partie prévisible et essentielle du frittage. Les ingénieurs doivent concevoir l'outillage de compactage initial pour qu'il soit légèrement plus grand que la pièce finale souhaitée afin de compenser cette réduction de taille planifiée.

Frittage en Phase Liquide (FPL) : Une Amélioration

Pour accélérer la densification et atteindre des densités finales plus élevées, une technique appelée Frittage en Phase Liquide (FPL) est souvent utilisée.

Ceci implique l'ajout d'une petite quantité d'une poudre d'alliage ayant un point de fusion inférieur à celui du matériau de base. Pendant le chauffage, cet additif fond et s'écoule dans les pores entre les particules solides, agissant comme une soudure pour les rapprocher plus rapidement et plus efficacement.

Comprendre les Compromis du Frittage

Comme tout processus de fabrication, le frittage offre un ensemble unique d'avantages et d'inconvénients. Le choisir nécessite de comprendre ces compromis.

Avantage : Formes Complexes et Efficacité des Matériaux

Le frittage est un processus de forme quasi-nette. Il produit des pièces très proches de leurs dimensions finales, réduisant considérablement ou éliminant le besoin d'usinage secondaire. Cela minimise le gaspillage de matériaux, le rendant très efficace par rapport aux méthodes soustractives.

Avantage : Traitement des Matériaux à Haute Température

Le processus est particulièrement adapté aux matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène. La fusion et la coulée de ces matériaux sont souvent impraticables ou impossibles, faisant du frittage l'une des rares méthodes de fabrication viables.

Limitation : Porosité Inhérente

À moins que des opérations secondaires ne soient effectuées, les pièces frittées conservent presque toujours un certain niveau de porosité. Bien que cela puisse être bénéfique pour des applications telles que les paliers autolubrifiants, cela réduit généralement la résistance à la traction globale et la résistance à la fatigue de la pièce par rapport à un équivalent forgé ou laminé entièrement dense.

Limitation : Coûts d'Outillage Initiaux Élevés

Les matrices en acier trempé requises pour l'étape de compactage sont coûteuses à produire. Cet investissement initial élevé signifie que le frittage est plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur des milliers de pièces.

Faire le Bon Choix pour Votre Objectif

Votre décision d'utiliser le frittage doit être basée sur les priorités spécifiques de votre projet concernant le coût, le matériau et la performance.

- Si votre objectif principal est la production rentable de pièces complexes : Le frittage est un excellent choix pour les volumes de production suffisamment élevés pour justifier l'investissement initial dans l'outillage.

- Si votre objectif principal est les applications haute performance ou haute température : Le frittage est l'une des seules méthodes capables de former des pièces à partir de métaux réfractaires et de certaines céramiques avancées.

- Si votre objectif principal est la résistance mécanique maximale : Soyez conscient de l'impact de la porosité. Si votre application ne peut tolérer aucun vide, vous devrez peut-être envisager des étapes de densification secondaires ou choisir un processus alternatif comme le forgeage.

En fin de compte, comprendre le frittage vous permet de tirer parti de sa capacité unique à transformer une simple poudre en composants fonctionnels complexes avec précision et efficacité.

Tableau Récapitulatif :

| Étape | Processus Clé | Résultat |

|---|---|---|

| 1. Mélange | Mélange de poudres métalliques avec alliages & lubrifiants | Matière première uniforme prête à être mise en forme |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | Pièce "verte" fragile avec la forme désirée |

| 3. Frittage | Chauffage dans un four contrôlé en dessous du point de fusion | Les particules fusionnent par diffusion atomique ; la pièce gagne en résistance |

Prêt à tirer parti du frittage pour les projets de fabrication ou de R&D de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables essentiels aux processus de matériaux avancés comme le frittage. Que vous ayez besoin de fours robustes pour un traitement thermique précis ou de conseils d'experts sur les applications de la science des matériaux, nous sommes là pour soutenir l'innovation de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des résultats supérieurs en métallurgie des poudres et au-delà.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels matériaux peuvent être cémentés ? Choisir le bon acier pour une cémentation dure et un noyau résistant

- Pourquoi les fours à résistance sont-ils utilisés pour le préchauffage SHS ? Maîtriser l'allumage contrôlé et l'explosion thermique pour la réussite en laboratoire

- Quel est l'effet du durcissement sur les propriétés mécaniques ? Un guide sur la résistance vs. la ténacité

- Quelle est la température d'un four de brasage sous vide ? Les métriques clés pour un assemblage de précision

- Pourquoi un four de séchage sous vide est-il nécessaire pour les suspensions de poudre d'Al-Sn ? Protéger la pureté et accélérer l'élimination du solvant

- Comment réaliser le traitement thermique de recuit ? Maîtrisez les 3 étapes pour des métaux plus souples et plus maniables

- Quand utiliser le revenu ? Optimiser la dureté et la ténacité de l'acier pour votre application

- Quels sont les différents types de fours à haute température ? Un guide des modèles à moufle, tubulaires, à induction et sous vide