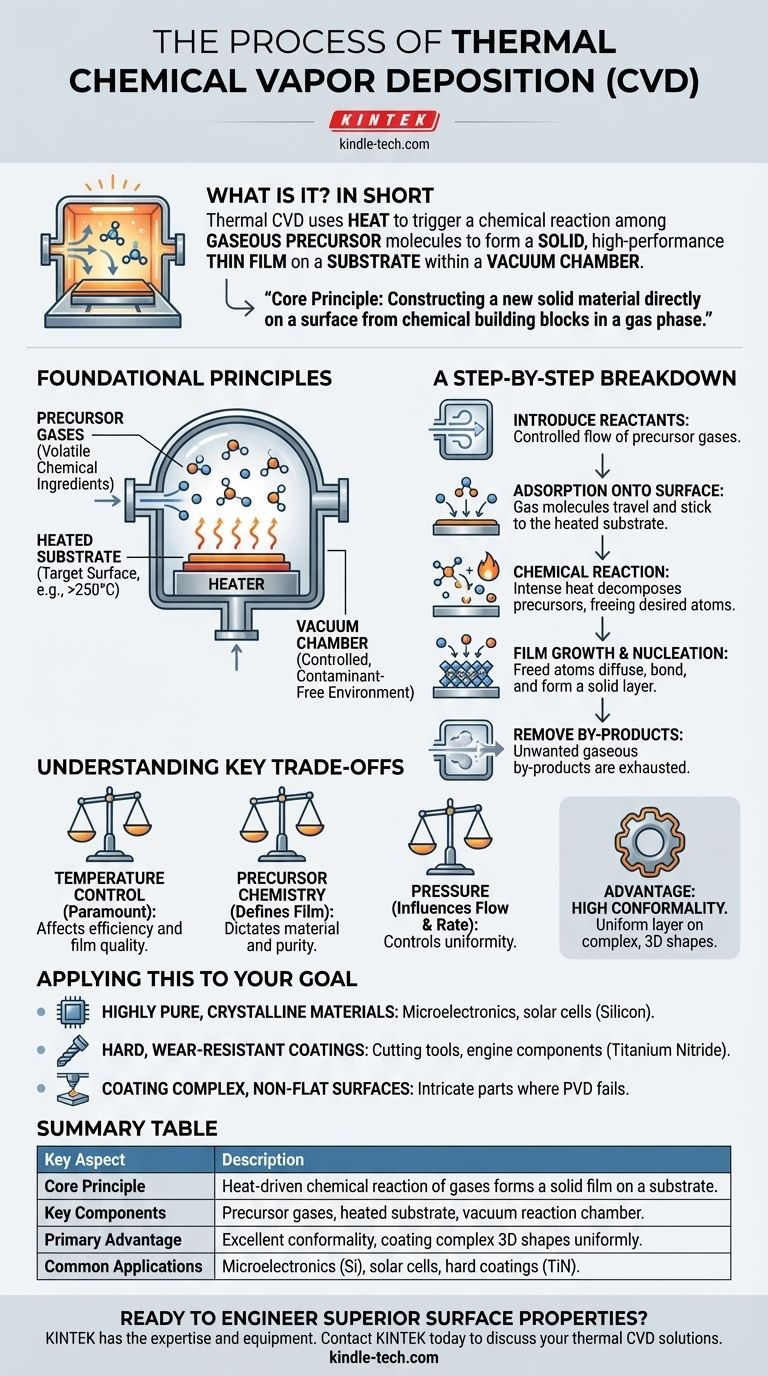

En bref, le dépôt chimique en phase vapeur thermique (CVD thermique) est un processus qui utilise la chaleur pour déclencher une réaction chimique entre des molécules précurseurs gazeuses, les amenant à former un film mince solide et haute performance sur une surface cible, appelée substrat. Tout cela se déroule dans un environnement contrôlé, généralement une chambre à vide, où la chaleur fournit l'énergie nécessaire aux précurseurs pour se décomposer et se lier au substrat, construisant ainsi le revêtement souhaité couche par couche.

Le principe fondamental du CVD thermique n'est pas simplement de déposer un matériau, mais plutôt de construire un nouveau matériau solide directement sur une surface à partir de blocs de construction chimiques en phase gazeuse. Le processus transforme des gaz volatils en un film solide stable par une réaction chimique précise, pilotée par la chaleur.

Les principes fondamentaux du CVD

Pour saisir pleinement le processus, il est essentiel de comprendre les composants clés et l'environnement dans lequel la réaction a lieu. Chaque élément joue un rôle critique dans la qualité finale du film déposé.

Le rôle des gaz précurseurs

Les précurseurs sont les ingrédients chimiques du revêtement final. Ce sont des composés volatils, ce qui signifie qu'ils existent sous forme de gaz à la température et à la pression de réaction.

Ces gaz sont soigneusement sélectionnés pour contenir les atomes spécifiques requis pour le film désiré. Par exemple, pour créer un film de nitrure de silicium, des précurseurs contenant du silicium et de l'azote seraient utilisés.

Le substrat et la chambre de réaction

Le substrat est l'objet ou la pièce en cours de revêtement. Il est placé à l'intérieur d'une chambre de réaction scellée.

Cette chambre est généralement maintenue sous vide. La création d'un vide élimine l'air et d'autres contaminants potentiels qui pourraient interférer avec la réaction chimique ou rester piégés dans le film, compromettant sa pureté et ses performances.

La puissance de l'énergie thermique

La chaleur est le moteur du processus CVD thermique. Le substrat est chauffé à une température de réaction précise, souvent comprise entre 250°C et bien au-delà de 1000°C selon la chimie spécifique.

Cette énergie thermique fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein des molécules de gaz précurseur, permettant à la réaction chimique souhaitée de se produire sur la surface du substrat.

Une analyse étape par étape du processus de dépôt

La création d'un film mince par CVD thermique est une séquence d'événements hautement contrôlée qui se produit au niveau moléculaire.

Étape 1 : Introduction des réactifs

Un flux continu et contrôlé d'un ou plusieurs gaz précurseurs est introduit dans la chambre de réaction.

Étape 2 : Adsorption sur la surface

Les molécules de gaz précurseur traversent la chambre et entrent en contact avec le substrat chauffé, où elles s'adsorbent physiquement (collent) à la surface.

Étape 3 : La réaction chimique

La chaleur intense du substrat fournit l'énergie nécessaire aux molécules précurseurs adsorbées pour se décomposer ou réagir entre elles. Cette réaction chimique libère les atomes désirés qui formeront le film.

Étape 4 : Croissance du film et nucléation

Les atomes nouvellement libérés diffusent à travers la surface et se lient au substrat et entre eux. Ce processus, connu sous le nom de nucléation, forme une couche solide stable qui s'épaissit progressivement.

Étape 5 : Élimination des sous-produits

La réaction chimique produit presque toujours des sous-produits gazeux indésirables. Ces sous-produits volatils sont éliminés de la chambre par le système de flux de gaz, les empêchant de contaminer le film en croissance.

Comprendre les compromis clés

Bien que puissant, le CVD thermique est un processus de précision. Le succès dépend d'un équilibre minutieux entre plusieurs variables critiques.

Le contrôle de la température est primordial

La température du substrat est la variable la plus critique. Si elle est trop basse, la réaction ne se produira pas efficacement, entraînant une croissance lente ou une mauvaise qualité de film. Si elle est trop élevée, des réactions indésirables peuvent se produire en phase gazeuse avant même que les précurseurs n'atteignent la surface.

La chimie des précurseurs définit le film

Le choix des gaz précurseurs dicte fondamentalement le matériau déposé. La pureté de ces gaz est également essentielle, car toute impureté peut être incorporée dans le film final, modifiant ses propriétés.

La pression influence tout

La pression à l'intérieur de la chambre affecte la façon dont les gaz s'écoulent et la rapidité avec laquelle ils atteignent le substrat. C'est une variable clé utilisée pour contrôler le taux de dépôt et l'uniformité du revêtement.

La haute conformité est un avantage clé

Étant donné que le revêtement est formé à partir d'un gaz qui entoure le substrat, le CVD est exceptionnellement efficace pour créer une couche uniforme sur des formes tridimensionnelles complexes. Cette « conformité » est un avantage significatif par rapport aux méthodes de dépôt par ligne de visée comme le PVD.

Application à votre objectif

Comprendre le processus CVD vous permet de voir pourquoi il est choisi pour certaines des applications les plus exigeantes dans la technologie et la fabrication.

- Si votre objectif principal est de créer des matériaux cristallins de haute pureté : Le CVD thermique est la norme de l'industrie pour la fabrication des films de silicium ultra-purs qui constituent la base des microcircuits et des cellules solaires.

- Si votre objectif principal est d'appliquer des revêtements durs et résistants à l'usure : Le processus est idéal pour revêtir les outils de coupe, les composants de moteur et les roulements avec des matériaux comme le nitrure de titane pour une durabilité exceptionnelle.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : La nature gazeuse du CVD garantit une couche uniforme (conforme) que les méthodes de dépôt physique peinent à réaliser, ce qui le rend parfait pour les pièces complexes.

En fin de compte, le CVD thermique offre une méthode puissante pour concevoir des matériaux aux propriétés supérieures directement sur la surface d'un composant.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | La réaction chimique des gaz, pilotée par la chaleur, forme un film solide sur un substrat. |

| Composants clés | Gaz précurseurs, substrat chauffé, chambre de réaction sous vide. |

| Avantage principal | Excellente conformité, revêtement uniforme des formes 3D complexes. |

| Applications courantes | Microélectronique (films de silicium), cellules solaires, revêtements durs (nitrure de titane). |

Prêt à concevoir des propriétés de surface supérieures ?

Le CVD thermique est une science précise, et l'équipement adéquat est essentiel pour réussir. Que votre objectif soit de créer des matériaux ultra-purs pour l'électronique, d'appliquer des revêtements durables résistants à l'usure ou de revêtir uniformément des composants complexes, KINTEK possède l'expertise et l'équipement de laboratoire pour soutenir votre R&D et votre production.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions et consommables de CVD thermique peuvent vous aider à construire des films minces haute performance qui répondent à vos spécifications exactes.

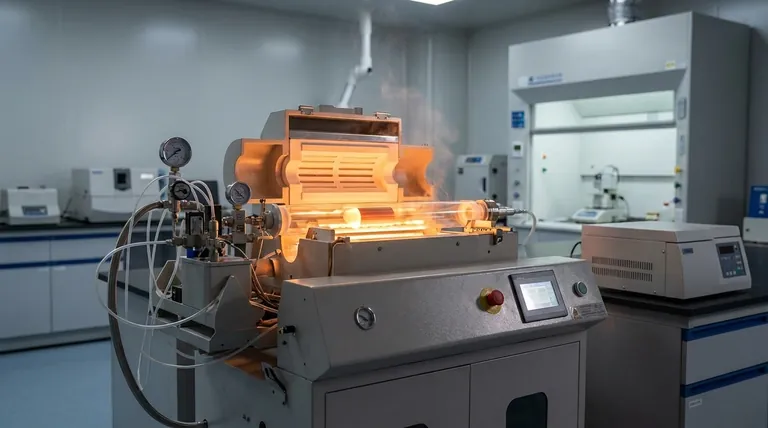

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation