À la base, le revêtement sous vide est un processus de haute technologie où un film mince et solide de matériau est déposé sur une surface, atome par atome, à l'intérieur d'une chambre à vide. Ce processus implique la vaporisation d'un matériau source (comme un métal), qui traverse ensuite le vide et se condense sur l'objet cible — connu sous le nom de substrat — pour former un revêtement étroitement lié et haute performance.

La véritable valeur du revêtement sous vide n'est pas seulement d'appliquer une couche ; il s'agit d'ingénierie de surface fondamentale. En manipulant les matériaux au niveau atomique, ce processus confère des propriétés telles qu'une dureté extrême, une résistance à la corrosion ou des caractéristiques optiques spécifiques qui sont impossibles à obtenir avec des peintures ou des placages traditionnels.

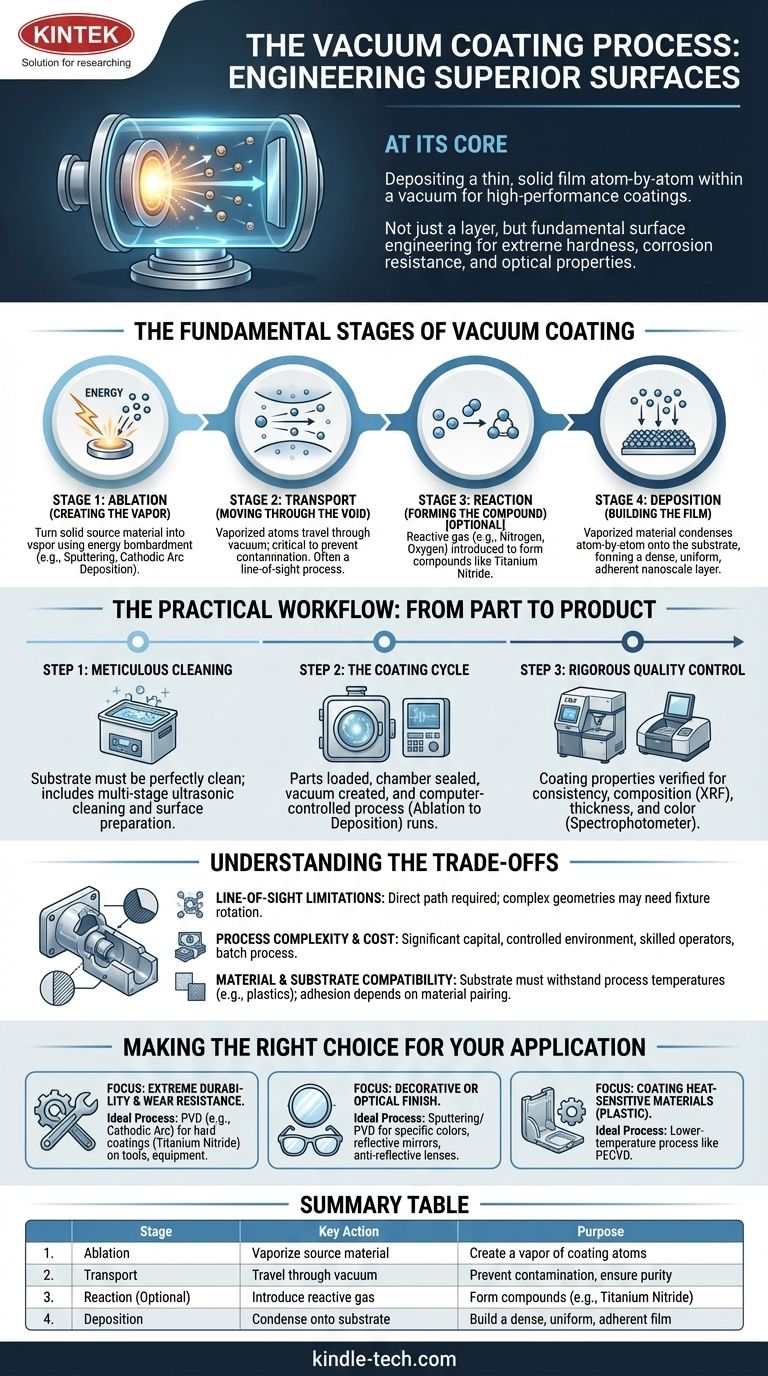

Les étapes fondamentales du revêtement sous vide

Pour comprendre comment fonctionne le revêtement sous vide, il est préférable de le décomposer en quatre étapes physiques distinctes. Ces étapes se déroulent en succession rapide à l'intérieur de la chambre à vide.

Étape 1 : Ablation - Création de la vapeur

Le processus commence par la transformation d'un matériau source solide en vapeur. Ceci n'est pas réalisé par une simple fusion, mais en bombardant la « cible » source avec de l'énergie.

Des méthodes comme la pulvérisation cathodique (sputtering) utilisent un gaz ionisé pour arracher physiquement des atomes de la cible. Une autre méthode courante, le dépôt par arc cathodique, utilise un arc électrique à courant élevé pour vaporiser le matériau.

Étape 2 : Transport - Mouvement dans le vide

Une fois vaporisés, ces atomes ou molécules traversent la chambre à vide. Le vide est essentiel car il élimine l'air et les autres particules qui interféreraient autrement avec le revêtement ou le contamineraient.

Ce trajet se fait généralement en ligne droite, c'est pourquoi de nombreuses méthodes de revêtement sous vide sont considérées comme des processus à « ligne de mire » (line-of-sight).

Étape 3 : Réaction - Formation du composé (Facultatif)

Dans de nombreux cas, un gaz réactif (comme l'azote ou l'oxygène) est introduit dans la chambre. Lorsque les atomes métalliques vaporisés voyagent, ils réagissent avec ce gaz.

C'est ainsi que des composés tels que le nitrure de titane (pour la dureté) ou l'oxyde de zirconium sont formés, permettant un large éventail de propriétés de revêtement conçues.

Étape 4 : Dépôt - Construction du film

Enfin, le matériau vaporisé (ou le composé nouvellement formé) atteint le substrat et se condense sur sa surface. Comme cela se produit atome par atome, le film se développe en une couche très dense, uniforme et fortement adhérente d'épaisseur nanométrique.

Le flux de travail pratique : De la pièce au produit

Bien que la physique se déroule en quatre étapes, un travail de revêtement sous vide commercial suit un flux de travail opérationnel strict pour garantir la qualité et la cohérence.

Étape 1 : Nettoyage et prétraitement méticuleux

Le substrat (la pièce à revêtir) doit être parfaitement propre. Toute huile, saleté ou oxyde empêchera le revêtement d'adhérer correctement. Cette étape implique souvent un nettoyage par ultrasons en plusieurs étapes et d'autres techniques de préparation de surface.

Dans certains cas, un prétraitement est appliqué pour améliorer davantage l'adhérence du revêtement au substrat.

Étape 2 : Le cycle de revêtement

Les pièces propres sont chargées dans la chambre à vide. La chambre est scellée et de puissantes pompes créent le vide. Le processus de revêtement lui-même — ablation, transport, réaction et dépôt — est ensuite exécuté sous un contrôle informatique précis.

Étape 3 : Contrôle qualité rigoureux

Après le cycle, les propriétés du revêtement doivent être vérifiées. Les techniciens testent chaque lot pour la cohérence, en utilisant un équipement spécialisé pour s'assurer que le revêtement répond aux spécifications.

Des outils comme un appareil de fluorescence X (XRF) sont utilisés pour confirmer la composition élémentaire et l'épaisseur du revêtement, tandis qu'un spectrophotomètre peut vérifier sa couleur.

Comprendre les compromis

Le revêtement sous vide est une technologie puissante, mais elle comporte des contraintes spécifiques qu'il est essentiel de comprendre.

Limites de la ligne de mire

Les processus tels que la pulvérisation cathodique sont à « ligne de mire », ce qui signifie que le revêtement ne peut se déposer que sur les surfaces ayant un chemin direct depuis la source du matériau. Les géométries internes complexes ou les caractéristiques cachées peuvent ne pas être revêtues uniformément sans fixations spécialisées et rotation de la pièce.

Complexité et coût du processus

Le revêtement sous vide nécessite un investissement en capital important en équipement et un environnement hautement contrôlé. C'est un processus par lots qui exige des opérateurs qualifiés, ce qui le rend plus coûteux que les méthodes de finition en vrac comme la peinture ou la galvanoplastie.

Compatibilité du matériau et du substrat

Le choix du matériau de revêtement et du substrat doit être compatible. Certains substrats, comme certains plastiques, ne peuvent pas supporter les températures générées lors de certains processus PVD. L'adhérence et la performance dépendent fortement de l'appariement des deux matériaux.

Faire le bon choix pour votre application

La sélection du processus approprié dépend entièrement de votre objectif final.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Les processus PVD tels que le dépôt par arc cathodique sont idéaux pour créer des revêtements durs (par exemple, le nitrure de titane) sur des composants de moteur, des outils de coupe et des équipements industriels.

- Si votre objectif principal est une finition décorative ou optique : La pulvérisation cathodique et d'autres méthodes PVD peuvent déposer une vaste gamme de matériaux pour créer des couleurs spécifiques, des surfaces réfléchissantes pour les miroirs ou des revêtements antireflets pour les lentilles ophtalmiques.

- Si vous recouvrez des matériaux sensibles à la chaleur comme le plastique : Un processus à plus basse température tel que le dépôt chimique en phase vapeur assisté par plasma (PECVD) peut être un choix plus approprié qu'une méthode PVD à haute température.

En comprenant ces principes fondamentaux, vous pouvez spécifier efficacement le bon processus de revêtement sous vide pour obtenir la performance de surface souhaitée.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Ablation | Vaporiser le matériau source | Créer une vapeur d'atomes de revêtement |

| 2. Transport | Voyage à travers le vide | Prévenir la contamination, assurer la pureté |

| 3. Réaction (Facultatif) | Introduire un gaz réactif | Former des composés (ex. : Nitrure de titane) |

| 4. Dépôt | Condenser sur le substrat | Construire un film dense, uniforme et adhérent |

Prêt à concevoir des surfaces supérieures pour vos composants ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus de revêtement sous vide. Que vous développiez des revêtements durables pour les outils de coupe, des finitions décoratives pour les biens de consommation ou des couches optiques pour les lentilles, notre expertise et nos matériaux de haute qualité peuvent vous aider à obtenir des résultats précis et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de revêtement sous vide et d'ingénierie de surface.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses