L'objectif fondamental d'un four de fusion est d'appliquer suffisamment de chaleur à un matériau solide pour changer sa phase de solide à liquide. En dépassant le point de fusion du matériau, le four décompose sa structure physique, ce qui permet de le mouler, de l'allier ou de l'affiner pour une vaste gamme d'applications industrielles et manufacturières.

Un four de fusion est plus qu'un simple appareil de chauffage puissant ; c'est un outil spécialisé conçu pour contrôler la transformation d'un matériau en état liquide, permettant la création de tout, des moulages simples aux superalliages de haute pureté.

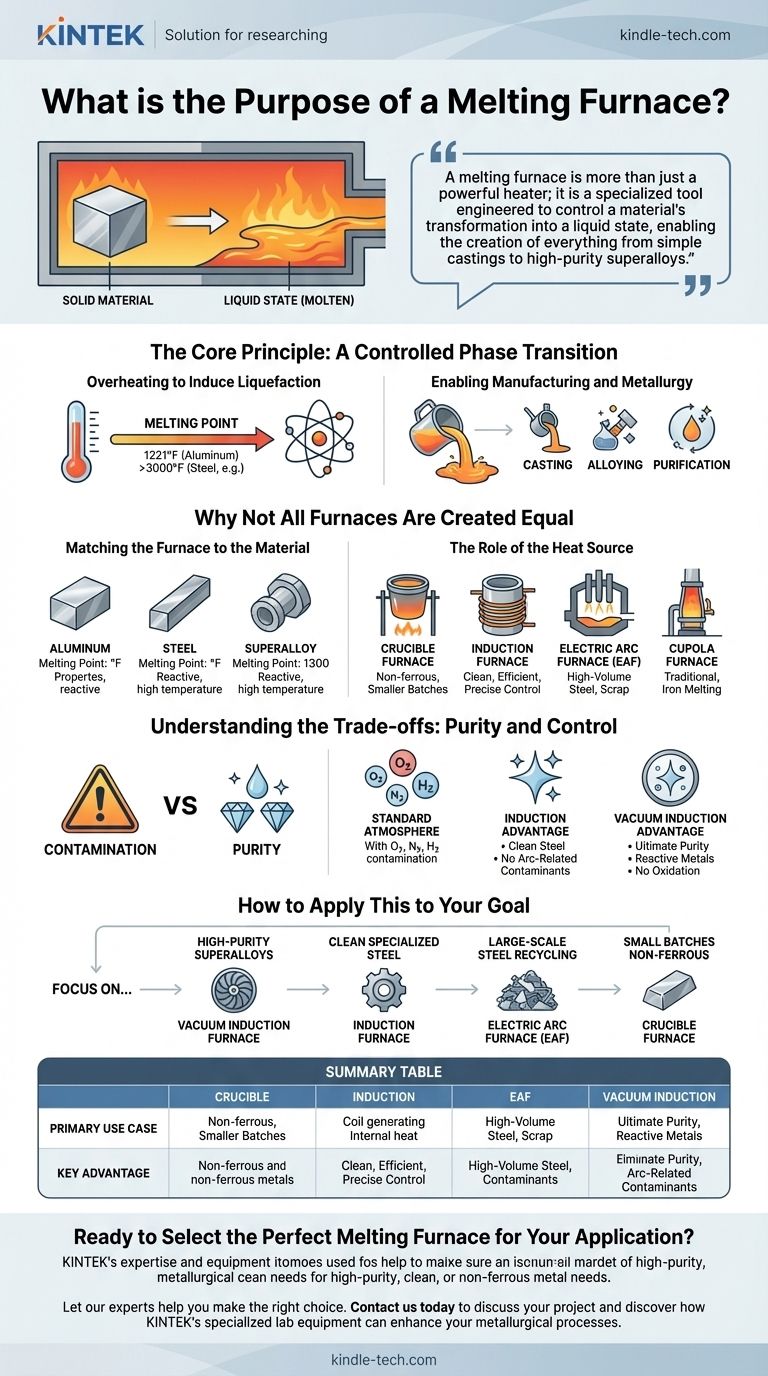

Le principe fondamental : une transition de phase contrôlée

Surchauffe pour induire la liquéfaction

Un four de fusion fonctionne sur le principe de la transition de phase. Chaque solide cristallin a un point de fusion spécifique — la température à laquelle sa structure atomique ordonnée se décompose et il devient liquide. Le travail du four est de fournir et de maintenir l'énergie, généralement de la chaleur, pour dépasser ce seuil.

Permettre la fabrication et la métallurgie

Une fois qu'un matériau est à l'état liquide, il devient malléable. Cet état fondu est le point de départ critique pour de nombreux processus, y compris le moulage dans des moules, le mélange avec d'autres éléments pour créer des alliages, ou la purification pour éliminer les contaminants indésirables.

Pourquoi tous les fours ne sont pas égaux

Adapter le four au matériau

Les matériaux ont des points de fusion et des propriétés chimiques très différents. Un four conçu pour l'aluminium, qui fond à 1 221 °F (660,3 °C), est fondamentalement différent de celui nécessaire pour l'acier ou les superalliages, qui nécessitent des températures beaucoup plus élevées et souvent une atmosphère contrôlée.

Le rôle de la source de chaleur

La méthode utilisée pour générer de la chaleur définit le type de four et son application idéale. Les quatre principaux types servent chacun un objectif différent.

- Fours à creuset : Ce sont certains des types les plus simples, où le matériau est contenu dans un récipient (le creuset) qui est chauffé de l'extérieur. Ils sont courants pour les petits lots et les métaux non ferreux.

- Fours à induction : Ceux-ci utilisent l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même. Ce processus est propre, efficace et offre un excellent contrôle de la température.

- Fours à arc électrique (FAE) : Ceux-ci utilisent un arc électrique de haute puissance entre des électrodes pour faire fondre le matériau. Les FAE sont des bêtes de somme pour la production d'acier à grand volume, en particulier à partir de ferraille.

- Cubilots : Un four traditionnel, à orientation verticale, utilisé depuis des décennies, principalement pour la fusion du fer.

Comprendre les compromis : pureté et contrôle

Le problème de la contamination

Le processus de fusion à haute température peut facilement introduire des impuretés. L'atmosphère à l'intérieur du four (oxygène, azote, hydrogène) peut réagir avec le métal en fusion, et même la source de chaleur elle-même peut être une source de contamination.

L'avantage de l'induction pour une fusion propre

Un four à induction offre un avantage significatif dans la production d'acier plus propre. Parce qu'il n'utilise pas d'arc électrique, il évite d'introduire un excès de carbone et de gaz atmosphériques dans la fusion, ce qui donne un produit final plus pur.

L'avantage du vide pour une pureté ultime

Pour les métaux hautement réactifs et critiques en termes de performances comme les superalliages, le nickel et le cobalt, même une atmosphère standard est trop réactive. Un four de fusion à induction sous vide effectue la fusion sous vide pour éliminer ces gaz réactifs, empêchant l'oxydation et assurant la pureté et l'intégrité de l'alliage les plus élevées possibles.

Comment appliquer cela à votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau et de la qualité souhaitée du produit final.

- Si votre objectif principal est de produire des superalliages de haute pureté ou des métaux réactifs : Un four à induction sous vide est nécessaire pour prévenir la contamination par les gaz atmosphériques.

- Si votre objectif principal est de créer un acier spécialisé à faible teneur en carbone et en gaz : Un four à induction standard offre le contrôle nécessaire pour une fusion propre sans contaminants liés à l'arc.

- Si votre objectif principal est le recyclage d'acier à grande échelle et à grand volume : Un four à arc électrique fournit la puissance brute et la capacité nécessaires pour le travail.

- Si votre objectif principal est de petits lots de métaux non ferreux : Un four à creuset offre souvent la solution la plus pratique et la plus rentable.

En fin de compte, la sélection du four correct est une décision d'ingénierie critique qui détermine directement la qualité, la pureté et les propriétés de performance du matériau final.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Avantage clé |

|---|---|---|

| Four à creuset | Petits lots de métaux non ferreux | Rentable, fonctionnement simple |

| Four à induction | Acier propre, alliages spécialisés | Excellent contrôle de la température, contamination minimale |

| Four à arc électrique (FAE) | Recyclage d'acier à grand volume | Haute puissance, grande capacité |

| Four à induction sous vide | Superalliages, métaux réactifs (Ni, Co) | Pureté ultime, prévient l'oxydation |

Prêt à choisir le four de fusion parfait pour votre application ?

La bonne technologie de four est essentielle pour atteindre la pureté, la qualité et les performances des matériaux que vous exigez. Que vous développiez des superalliages de haute pureté, produisiez de l'acier propre ou fondiez des métaux non ferreux, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Laissez nos experts vous aider à faire le bon choix. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment l'équipement de laboratoire spécialisé de KINTEK peut améliorer vos processus métallurgiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait