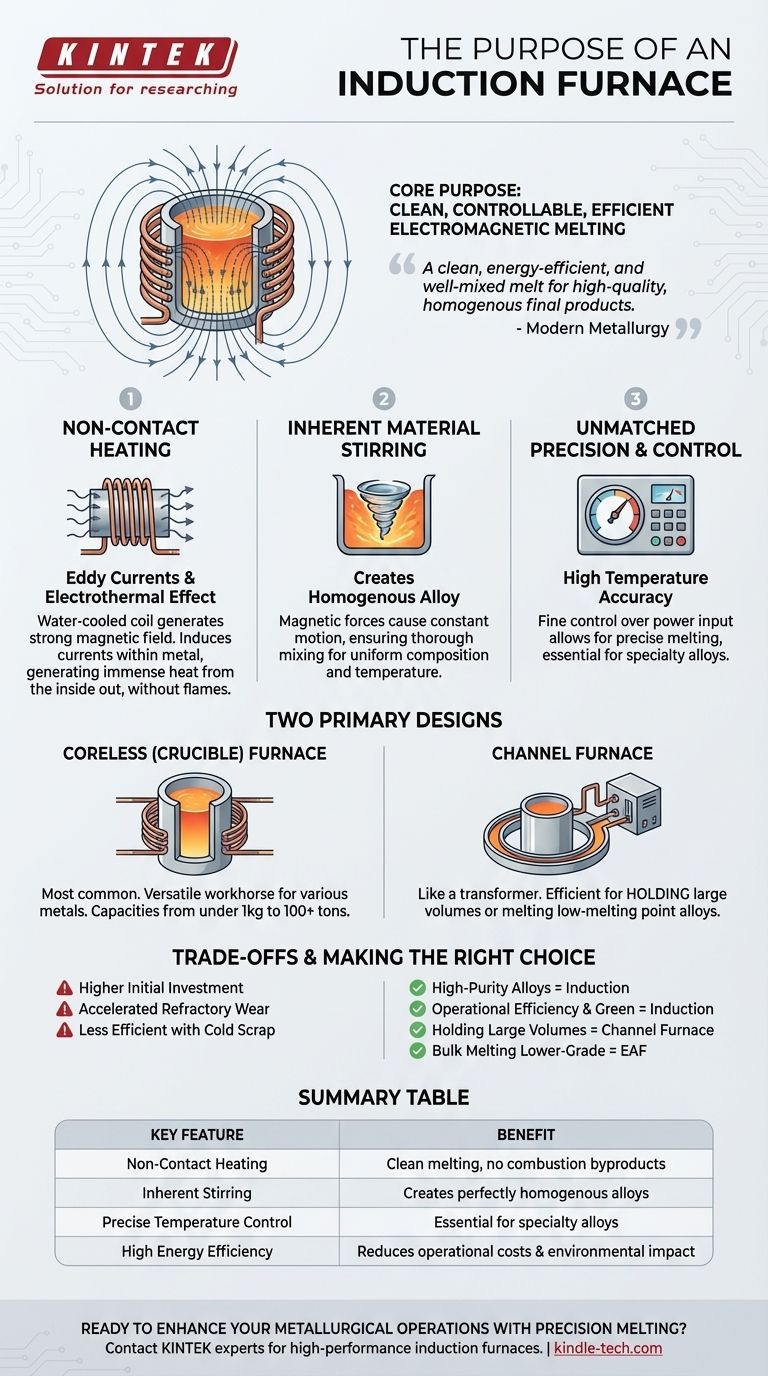

Essentiellement, le but d'un four à induction est de faire fondre le métal en utilisant une induction électromagnétique propre, contrôlable et très efficace. Contrairement aux fours traditionnels qui brûlent du combustible, un four à induction utilise un champ magnétique alternatif puissant pour générer de la chaleur directement à l'intérieur du métal lui-même, offrant un contrôle inégalé sur le processus de fusion.

La véritable valeur d'un four à induction ne réside pas seulement dans sa capacité à faire fondre le métal, mais dans sa capacité à le faire avec une précision exceptionnelle. Il fournit une fusion propre, économe en énergie et bien mélangée, garantissant des produits finaux homogènes de haute qualité, ce qui est une exigence fondamentale dans la métallurgie moderne.

Comment les fours à induction révolutionnent le traitement des métaux

Un four à induction fonctionne sur un principe fondamentalement différent du chauffage basé sur la combustion. Cette différence est la source de ses principaux avantages dans les environnements industriels.

Le principe du chauffage sans contact

Le four utilise une bobine de cuivre refroidie à l'eau pour générer un champ magnétique alternatif puissant. Lorsque des matériaux conducteurs comme le métal sont placés dans ce champ, il induit de puissants courants électriques à l'intérieur du métal, connus sous le nom de courants de Foucault.

La résistance électrique naturelle du métal provoque la génération d'une chaleur immense par ces courants de Foucault, un phénomène appelé l'effet électrothermique. Ce processus chauffe le matériau de l'intérieur vers l'extérieur, sans aucune flamme externe ni élément chauffant entrant en contact.

Brassage inhérent du matériau pour l'uniformité

Les mêmes forces magnétiques qui génèrent de la chaleur créent également un effet de brassage ou d'agitation naturel au sein du métal en fusion.

Ce mouvement constant est essentiel car il garantit que tous les éléments de la fusion sont parfaitement mélangés. Le résultat est un alliage parfaitement homogène avec une composition et une température uniformes dans tout le lot.

Précision et contrôle inégalés

Étant donné que la chaleur est générée directement par la puissance fournie à la bobine, les opérateurs ont un contrôle extrêmement précis sur le processus de fusion.

Cela permet une grande précision de contrôle de la température et une très faible différence de température entre la surface et le cœur de la fusion. Ce niveau de contrôle est essentiel pour produire des alliages spéciaux et respecter des normes de qualité strictes.

Les deux conceptions principales

Bien que le principe soit le même, les fours à induction sont généralement construits en deux configurations distinctes, chacune adaptée à des applications différentes.

Le four sans noyau (creuset)

C'est la conception la plus courante, comprenant un creuset revêtu de réfractaire qui contient le métal, entouré par la bobine d'induction.

Les fours sans noyau sont des outils polyvalents, avec des capacités allant de moins d'un kilogramme à plus de cent tonnes. Ils sont le choix privilégié pour la fusion d'une large gamme de métaux, y compris le fer, l'acier, le cuivre, l'aluminium et les métaux précieux.

Le four à canal

Un four à canal fonctionne davantage comme un transformateur. Il se compose d'une cuve principale contenant du métal en fusion, connectée à un "canal" plus petit entouré d'une unité d'induction et d'un noyau de fer.

Le métal en fusion dans le canal forme une boucle secondaire du transformateur, où il est chauffé et recirculé dans le bain principal. Cette conception est exceptionnellement efficace pour maintenir de grands volumes de métal à une température spécifique ou pour faire fondre des alliages à bas point de fusion.

Comprendre les compromis

Bien que très avancé, le four à induction est un outil spécifique avec son propre ensemble de considérations opérationnelles.

Investissement initial en capital

Les alimentations électriques sophistiquées, les systèmes de contrôle, les condensateurs et l'infrastructure de refroidissement par eau requis pour un four à induction entraînent généralement un coût initial plus élevé par rapport aux types de fours plus simples.

Gestion des réfractaires

La chaleur intense et l'agitation constante du métal en fusion, bien que bénéfiques pour la qualité, peuvent accélérer l'usure du revêtement réfractaire du creuset. Cela nécessite un programme rigoureux d'entretien et de regarnissage.

Démarrage "à froid"

Le chauffage par induction repose sur la conductivité électrique du matériau. Bien que très efficace avec un talon de métal en fusion ou de la ferraille dense, le démarrage d'une fusion à partir d'un tas de ferraille lâche, légère ou peu conductrice peut être moins efficace jusqu'à ce qu'un bain de fusion soit formé.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement de votre objectif final, en équilibrant les coûts, la qualité et les exigences opérationnelles.

- Si votre objectif principal est la production d'alliages de haute pureté et une composition précise : La fusion propre et l'action de brassage inhérente du four à induction en font le choix supérieur.

- Si votre objectif principal est l'efficacité opérationnelle et le contrôle environnemental : La haute efficacité énergétique et l'absence de sous-produits de combustion réduisent considérablement les coûts d'exploitation et l'impact environnemental.

- Si votre objectif principal est de maintenir de grands volumes de métal à température : Un four à induction de type canal offre une solution exceptionnellement efficace pour le maintien et le surchauffage.

- Si votre objectif principal est la fusion en vrac de ferraille de qualité inférieure avec une chimie moins stricte : Un four à arc électrique traditionnel pourrait offrir une solution plus robuste et plus rentable pour la fusion initiale.

En fin de compte, l'adoption de la technologie des fours à induction représente un engagement envers la précision, la propreté et l'efficacité des opérations métallurgiques.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chauffage sans contact | Fusion propre sans sous-produits de combustion |

| Brassage inhérent | Crée des alliages parfaitement homogènes |

| Contrôle précis de la température | Essentiel pour les alliages spéciaux et les normes de qualité strictes |

| Haute efficacité énergétique | Réduit les coûts d'exploitation et l'impact environnemental |

Prêt à améliorer vos opérations métallurgiques avec une fusion de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours à induction haute performance, pour répondre aux besoins exigeants des laboratoires modernes et des installations métallurgiques. Nos solutions sont conçues pour offrir les processus de fusion propres, efficaces et contrôlables requis pour produire des alliages homogènes de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos fours à induction peuvent révolutionner votre traitement des métaux, améliorer la qualité de vos produits et augmenter votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.