L'objectif fondamental du dépôt chimique en phase vapeur (CVD) est de créer des films minces et des revêtements extrêmement purs et haute performance sur la surface d'un matériau. Il s'agit d'un processus de fabrication qui utilise des gaz réactifs dans un vide pour construire un matériau solide, couche par couche, directement sur un composant. Cette méthode permet de créer des surfaces dotées de propriétés améliorées telles qu'une durabilité extrême, une résistance à la corrosion ou des caractéristiques électroniques spécifiques.

Le CVD est plus qu'une simple technique de revêtement ; c'est un processus de fabrication de précision pour construire des matériaux à partir d'un état gazeux. Cela permet aux ingénieurs de créer des surfaces ultra-pures, durables et très uniformes avec des propriétés spécifiques que le matériau massif d'origine ne possède pas.

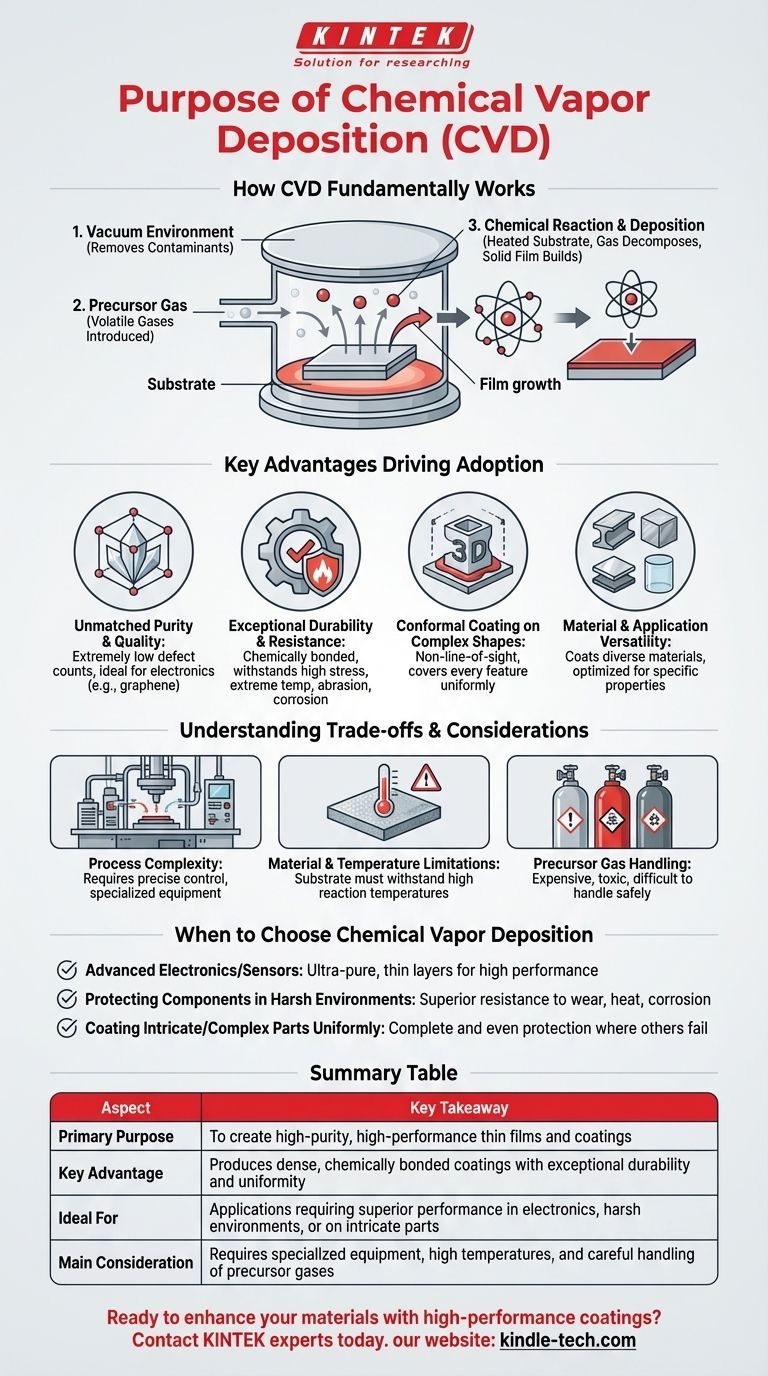

Comment fonctionne fondamentalement le CVD

Le dépôt chimique en phase vapeur est un processus défini par une réaction chimique contrôlée qui aboutit à un dépôt solide. L'ensemble du processus se déroule dans une chambre à vide pour garantir la pureté.

L'environnement sous vide

Tout d'abord, un composant (ou « substrat ») est placé dans une chambre à vide. Cet environnement contrôlé est essentiel pour éliminer les contaminants et garantir que seules les réactions chimiques prévues se produisent.

Le gaz précurseur

Ensuite, un ou plusieurs gaz volatils, appelés précurseurs, sont introduits dans la chambre. Ces gaz contiennent les atomes spécifiques (comme le carbone, le silicium ou le titane) qui formeront le revêtement final.

La réaction chimique et le dépôt

La chambre et le substrat sont chauffés à une température de réaction précise. Cette énergie provoque la réaction ou la décomposition des gaz précurseurs, brisant leurs liaisons chimiques. Les atomes libérés se lient ensuite à la surface du substrat, créant un film solide et mince qui augmente progressivement en épaisseur avec le temps.

Principaux avantages favorisant son adoption

Le CVD est choisi par rapport à d'autres méthodes lorsque la qualité et la performance de la surface sont primordiales. Ses avantages découlent directement de son mécanisme unique de dépôt en phase gazeuse.

Pureté et qualité inégalées

Étant donné que le processus commence avec des gaz de haute pureté dans un vide, le CVD peut produire des films avec des taux de défauts extrêmement faibles. C'est pourquoi il s'agit d'une méthode de premier plan pour la fabrication de matériaux haute performance comme le graphène pour l'électronique et les capteurs.

Durabilité et résistance exceptionnelles

Les films créés par CVD ne sont pas simplement peints ; ils sont chimiquement liés au substrat. Il en résulte des revêtements denses et durables capables de résister aux environnements à fortes contraintes, aux températures extrêmes, à l'abrasion et à la corrosion.

Revêtement conforme sur des formes complexes

Contrairement aux processus à ligne de visée comme la pulvérisation, les gaz précurseurs en CVD circulent autour et dans chaque caractéristique d'un composant. Cette nature « non-ligne-de-visée » lui permet de déposer un revêtement parfaitement uniforme, même sur les surfaces les plus complexes et les plus complexes.

Polyvalence des matériaux et des applications

Le processus est incroyablement polyvalent. Il peut être utilisé pour revêtir une large gamme de matériaux, y compris les métaux, les céramiques et le verre. En modifiant les gaz précurseurs, le film résultant peut être optimisé pour des applications très différentes, allant des couches conductrices ultra-minces dans les circuits aux revêtements industriels épais et résistants à l'usure.

Comprendre les compromis et les considérations

Bien que puissant, le CVD est un processus sophistiqué avec des exigences spécifiques qui le rendent inadapté à toutes les applications. Comprendre ces facteurs est essentiel pour savoir quand l'utiliser.

Complexité du processus

Le CVD nécessite un contrôle précis de la température, de la pression et des débits de gaz dans un système à vide poussé. Ce niveau de contrôle nécessite des équipements spécialisés, et souvent coûteux, par rapport aux méthodes de revêtement plus simples.

Limites de matériaux et de température

Le matériau du substrat doit être capable de résister aux températures de réaction élevées nécessaires à la décomposition des gaz précurseurs. Cela peut limiter les types de matériaux qui peuvent être efficacement revêtus sans être endommagés.

Manipulation des gaz précurseurs

Les gaz volatils utilisés comme précurseurs peuvent être coûteux, toxiques ou difficiles à manipuler en toute sécurité. Cela ajoute des considérations logistiques et de sécurité au processus de fabrication.

Quand choisir le dépôt chimique en phase vapeur

La décision d'utiliser le CVD doit être basée sur les exigences de performance finales du composant.

- Si votre objectif principal est l'électronique ou les capteurs avancés : Le CVD est le choix idéal pour créer les couches de matériaux ultra-purs, sans défaut et exceptionnellement minces requis pour les hautes performances.

- Si votre objectif principal est de protéger les composants dans des environnements difficiles : Les revêtements denses, durables et chimiquement liés issus du CVD offrent une résistance supérieure à l'usure, à la chaleur et à la corrosion.

- Si votre objectif principal est de revêtir uniformément des pièces complexes ou complexes : La capacité du CVD à revêtir de manière conforme toute surface exposée garantit une protection complète et uniforme là où d'autres méthodes échoueraient.

En fin de compte, le CVD permet aux ingénieurs d'améliorer fondamentalement la surface d'un matériau, libérant des performances que le matériau massif seul ne peut pas fournir.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Objectif principal | Créer des films minces et des revêtements haute performance et de haute pureté sur la surface d'un substrat. |

| Avantage clé | Produit des revêtements denses, chimiquement liés avec une durabilité et une uniformité exceptionnelles, même sur des formes complexes. |

| Idéal pour | Applications nécessitant des performances supérieures en électronique, dans des environnements difficiles ou sur des pièces complexes. |

| Principale considération | Nécessite un équipement spécialisé, des températures élevées et une manipulation prudente des gaz précurseurs. |

Prêt à améliorer vos matériaux avec des revêtements haute performance ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus précis de dépôt chimique en phase vapeur. Que vous développiez l'électronique de nouvelle génération ou que vous ayez besoin de revêtements durables pour des composants industriels, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées