À la base, la déposition est le processus d'ajout de couches minces de matériau sur une tranche de semi-conducteur. Ces films, souvent épais de quelques atomes seulement, sont les blocs de construction fondamentaux utilisés pour créer les structures tridimensionnelles complexes qui forment les transistors, les condensateurs et le câblage qui les relie. Sans la déposition, une tranche de silicium resterait une surface vierge, et la création d'un circuit intégré serait impossible.

Un microcircuit n'est pas sculpté dans un seul bloc ; il est construit, couche par couche, comme un gratte-ciel microscopique. La déposition est le processus de construction fondamental pour ajouter chacune de ces couches fonctionnelles — qu'elle soit conductrice, isolante ou semi-conductrice.

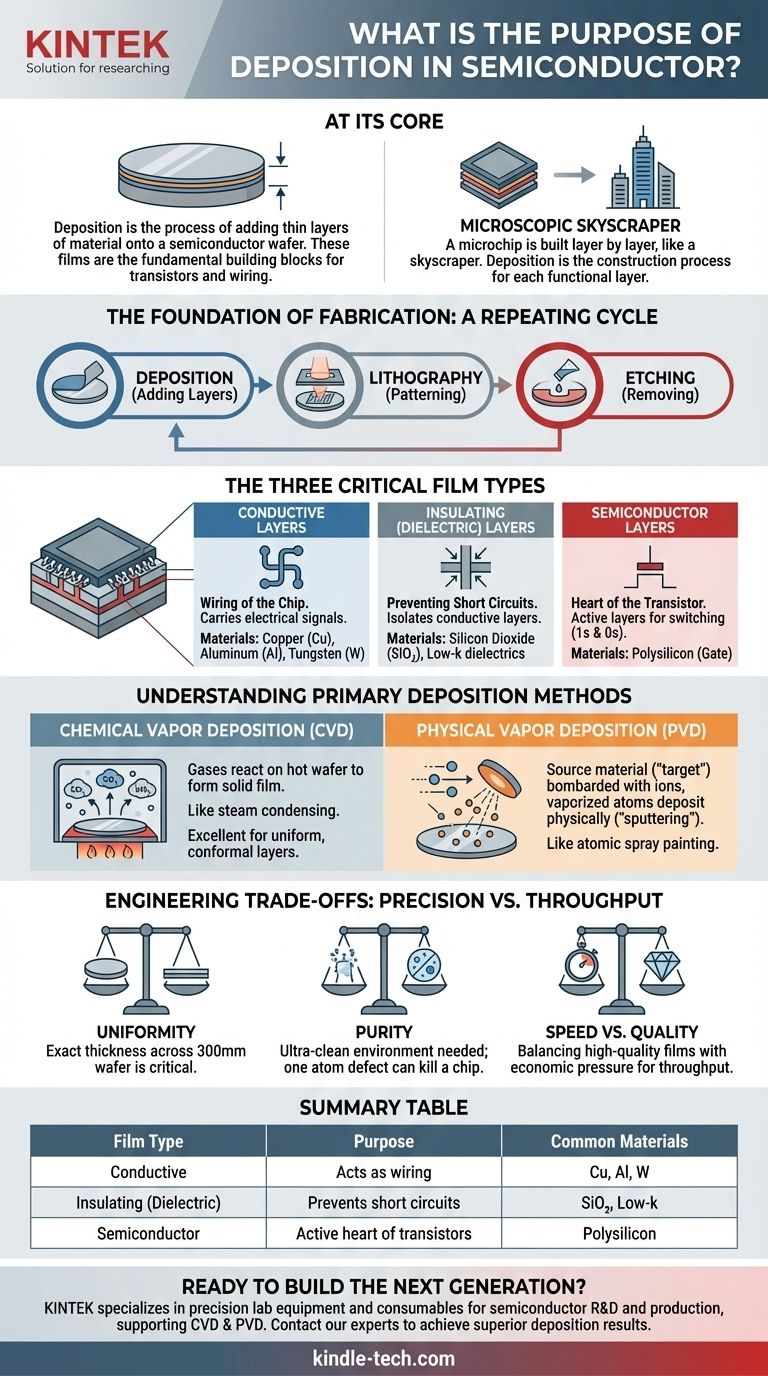

Le fondement de la fabrication : Construire couche par couche

Considérez la fabrication d'un microcircuit non pas comme de la sculpture (en enlevant de la matière) mais comme une forme d'impression 3D ultra-précise. Le processus commence par un disque de silicium circulaire et vierge appelé tranche (wafer), qui sert de fondation.

L'ensemble du processus de fabrication implique un cycle répétitif d'ajout de couches (déposition), de structuration (lithographie) et de retrait de parties sélectionnées (gravure). La déposition est la première étape critique de ce cycle, créant la matière première pour chaque nouveau niveau de l'architecture de la puce.

Les trois types de films critiques dans un semi-conducteur

La déposition ne consiste pas seulement à ajouter un seul type de matériau. Son objectif est de déposer différents films aux propriétés électriques distinctes, chacun jouant un rôle spécifique dans la fonction de la puce.

Couches conductrices : Le câblage de la puce

Ces films agissent comme les fils microscopiques et les interconnexions qui transportent les signaux électriques entre les différents composants de la puce.

Des matériaux comme le cuivre (Cu), l'aluminium (Al) et le tungstène (W) sont déposés pour créer les chemins permettant à l'électricité de circuler. Sans ces couches conductrices, les transistors seraient des îles isolées sans moyen de communiquer.

Couches isolantes (diélectriques) : Prévenir les courts-circuits

Ces films sont des isolants électriques, ce qui signifie qu'ils ne conduisent pas l'électricité. Leur rôle principal est d'isoler les couches conductrices les unes des autres.

Des matériaux comme le dioxyde de silicium (SiO2) ou des diélectriques à faible constante k plus avancés sont utilisés. Ils empêchent les signaux de "court-circuiter" ou d'interférer les uns avec les autres, ce qui est essentiel étant donné que des dizaines de milliards de transistors sont regroupés dans une zone minuscule.

Couches semi-conductrices : Le cœur du transistor

Ce sont les couches "actives" qui donnent au transistor sa capacité à s'allumer et à s'éteindre, représentant les 1 et les 0 de la logique numérique.

Le dépôt d'un matériau comme le polysilicium est essentiel pour former la grille d'un transistor — le composant qui contrôle le flux de courant. Les propriétés précises de ces films semi-conducteurs déposés déterminent directement les performances et l'efficacité énergétique de la puce.

Comprendre les principales méthodes de déposition

Pour atteindre la précision requise, les ingénieurs utilisent deux grandes familles de techniques de déposition, chacune ayant ses propres forces.

Dépôt Chimique en Phase Vapeur (CVD)

En CVD, la tranche est placée dans une chambre et exposée à un ou plusieurs gaz réactifs. Ces gaz réagissent sur la surface chaude de la tranche, laissant derrière eux un film solide du matériau souhaité comme sous-produit.

Imaginez cela comme de la vapeur se condensant sur une vitre froide, mais au lieu d'eau, une réaction chimique forme un film solide et ultra-pur. Le CVD est excellent pour créer des couches hautement uniformes et conformes qui recouvrent uniformément des structures 3D complexes.

Dépôt Physique en Phase Vapeur (PVD)

En PVD, un matériau source (une "cible") est bombardé par des ions de haute énergie, ce qui arrache des atomes de la cible. Ces atomes vaporisés traversent ensuite un vide et se déposent physiquement sur la surface de la tranche, comme une forme de peinture par pulvérisation atomique.

Cette méthode, souvent appelée pulvérisation cathodique (sputtering), est très efficace pour déposer des métaux et d'autres matériaux selon une ligne de visée directe.

Les compromis : Précision contre Débit

Le but de la déposition est de créer des films parfaits, mais atteindre cet objectif implique de naviguer dans des compromis critiques en ingénierie.

Le défi de l'uniformité

Le film déposé doit avoir exactement la même épaisseur sur toute la tranche de 300 mm. Une variation de seulement quelques atomes d'un côté à l'autre peut entraîner des performances différentes pour des milliards de transistors, conduisant à une puce défectueuse.

Le problème de la pureté

Les films déposés doivent être exceptionnellement purs. Un seul atome étranger indésirable dans une couche critique peut altérer ses propriétés électriques et créer un défaut qui détruit l'ensemble de la puce. Cela nécessite un environnement sous vide ultra-propre.

Le dilemme Vitesse vs Qualité

La fabrication est une affaire commerciale, et le débit (tranches par heure) est essentiel pour le coût. Généralement, déposer un film plus rapidement peut nuire à sa qualité, à son uniformité ou à sa pureté. Les ingénieurs doivent constamment équilibrer le besoin de films de haute qualité avec la pression économique de produire des puces rapidement.

Comment appliquer cela à votre objectif

L'importance de la déposition dépend de votre orientation spécifique dans l'industrie des semi-conducteurs.

- Si votre objectif principal est la performance du dispositif : La qualité des films diélectriques déposés (comme l'isolant de grille) dicte directement la vitesse du transistor et la fuite de puissance.

- Si votre objectif principal est le rendement de fabrication : L'uniformité et l'absence de défauts des couches déposées sont les facteurs les plus critiques pour produire un nombre élevé de puces fonctionnelles par tranche.

- Si votre objectif principal est l'architecture avancée : Les nouvelles techniques de déposition comme la Déposition par Couches Atomiques (ALD) sont ce qui permet de passer à des structures de transistors 3D complexes comme les FinFETs et les Gate-All-Around (GAA).

En fin de compte, comprendre la déposition, c'est comprendre le langage fondamental utilisé pour construire chaque microcircuit moderne.

Tableau récapitulatif :

| Type de film | Objectif | Matériaux courants |

|---|---|---|

| Conducteur | Sert de câblage pour les signaux électriques | Cuivre (Cu), Aluminium (Al), Tungstène (W) |

| Isolant (Diélectrique) | Prévient les courts-circuits entre les couches conductrices | Dioxyde de Silicium (SiO₂), Diélectriques à faible k |

| Semi-conducteur | Forme le cœur actif des transistors | Polysilicium |

Prêt à construire la prochaine génération de microcircuits ? La qualité de vos films déposés détermine directement les performances du dispositif et le rendement de fabrication. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la R&D et la production de semi-conducteurs. Que vous développiez des architectures avancées ou que vous optimisiez pour un rendement élevé, nos solutions prennent en charge des processus critiques tels que le CVD et le PVD. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de déposition supérieurs.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement