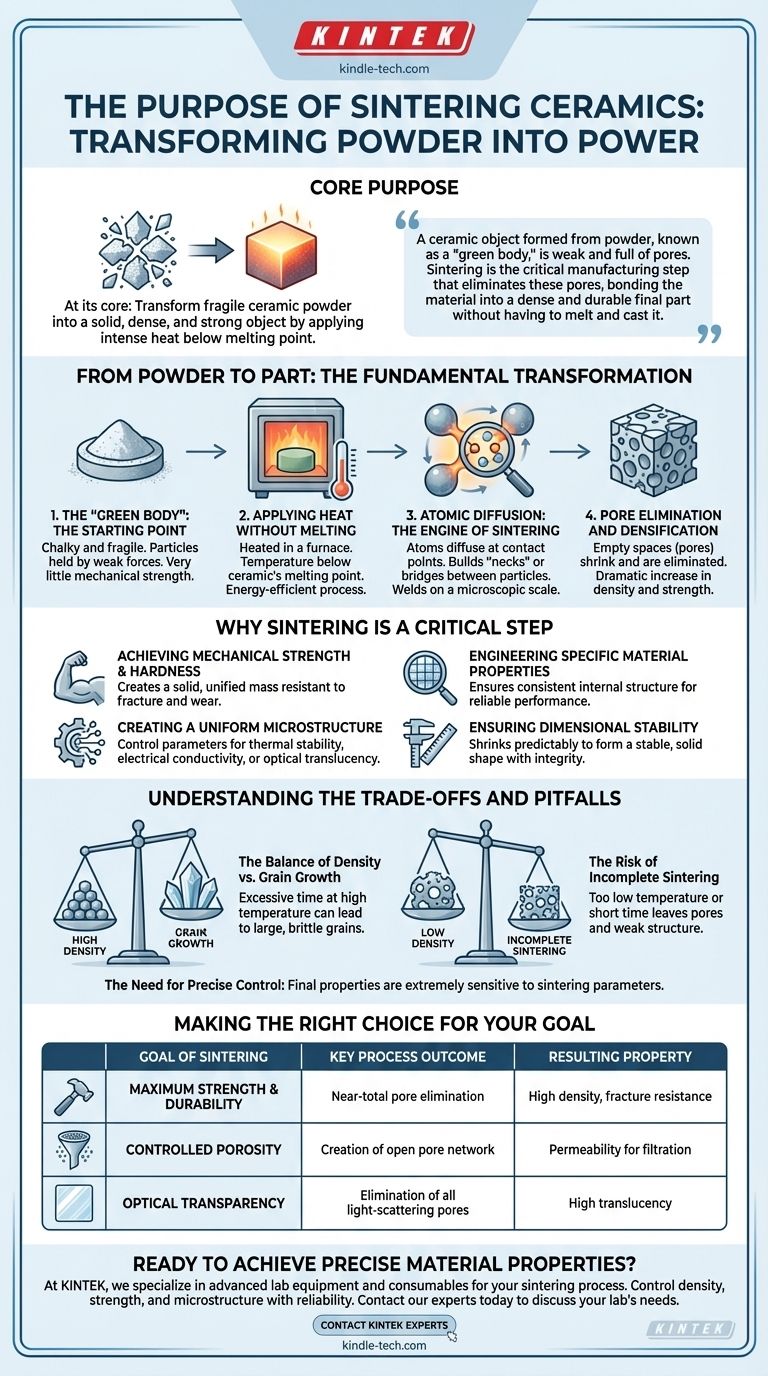

Essentiellement, le but du frittage est de transformer une poudre céramique fragile et compactée en un objet solide, dense et résistant. Ceci est accompli en appliquant une chaleur intense, suffisamment élevée pour fusionner les particules de poudre, mais, de manière cruciale, en dessous du point de fusion du matériau. Ce processus unique est ce qui confère à un composant céramique sa résistance mécanique finale et ses propriétés techniques.

Un objet céramique formé à partir de poudre, connu sous le nom de "corps cru", est faible et plein de pores. Le frittage est l'étape de fabrication critique qui élimine ces pores, liant le matériau en une pièce finale dense et durable sans avoir à le faire fondre et le couler.

De la poudre à la pièce : la transformation fondamentale

Le frittage n'est pas seulement un chauffage ; c'est un processus contrôlé au niveau atomique. Comprendre cette transformation révèle pourquoi il est si essentiel pour créer des céramiques de haute performance.

Le "corps cru" : le point de départ

Le processus commence par de la poudre céramique qui est compressée dans une forme désirée. Cet objet initial, appelé corps cru, est crayeux et fragile. Il conserve sa forme mais possède très peu de résistance mécanique car les particules individuelles ne sont maintenues ensemble que par de faibles forces physiques.

Appliquer de la chaleur sans fondre

Le corps cru est placé dans un four et chauffé à une température spécifique et élevée. Cette température est soigneusement sélectionnée pour être inférieure au point de fusion de la céramique. C'est un avantage clé, rendant le processus plus économe en énergie et adapté aux matériaux à haut point de fusion comme les céramiques.

Diffusion atomique : le moteur du frittage

À cette température élevée, les atomes aux points de contact entre les particules de poudre deviennent très actifs. Ils commencent à diffuser, ou à se déplacer, à travers les limites des particules adjacentes. Ce mouvement atomique construit effectivement des "cols" ou des ponts entre les particules, les soudant ensemble à l'échelle microscopique.

Élimination des pores et densification

Au fur et à mesure que les particules fusionnent, les espaces vides, ou pores, entre elles rétrécissent progressivement et sont éliminés. Ce processus, connu sous le nom de densification, est l'objectif principal de la plupart des opérations de frittage. L'élimination de la porosité est directement responsable de l'augmentation spectaculaire de la densité et de la résistance du matériau.

Pourquoi le frittage est une étape critique dans les céramiques

Les changements qui se produisent pendant le frittage sont ce qui libère les propriétés uniques et précieuses des matériaux céramiques. Sans cela, vous n'avez qu'une brique de poudre compressée.

Atteindre la résistance mécanique et la dureté

En fusionnant les particules et en éliminant les pores, le frittage crée une masse solide et unifiée. Cette structure dense est beaucoup plus résistante à la fracture et à l'usure, ce qui se traduit par la résistance mécanique et la dureté élevées pour lesquelles les céramiques sont connues.

Concevoir des propriétés matérielles spécifiques

Le processus est hautement contrôlable. En gérant soigneusement des paramètres comme la température, le temps et l'atmosphère, les ingénieurs peuvent adapter précisément les propriétés finales. Cela inclut l'optimisation de la stabilité thermique, de la conductivité électrique (ou de l'isolation), et même de la translucidité optique.

Créer une microstructure uniforme

Un frittage réussi produit une structure interne cohérente, ou microstructure, dans toute la pièce céramique. Cette uniformité est essentielle pour garantir des performances fiables et prévisibles, en particulier dans des applications exigeantes comme les outils de coupe ou les isolants électriques.

Assurer la stabilité dimensionnelle

Au fur et à mesure que le matériau se densifie, il rétrécit de manière prévisible pour former une forme solide et stable. Cette pièce frittée finale conservera ses dimensions et son intégrité dans les conditions de service.

Comprendre les compromis et les pièges

Bien que puissant, le frittage est un équilibre délicat. Le contrôle du processus est essentiel pour éviter les défauts et atteindre le résultat souhaité.

L'équilibre entre densité et croissance des grains

L'objectif principal est généralement d'augmenter la densité en éliminant les pores. Cependant, si le matériau est maintenu à haute température trop longtemps, les grains cristallins individuels peuvent commencer à croître de manière excessive. Cela peut parfois rendre le matériau plus cassant, de sorte que les ingénieurs doivent équilibrer l'obtention d'une densité élevée avec le contrôle de la croissance des grains.

Le risque de frittage incomplet

Si la température est trop basse ou le temps trop court, les particules ne fusionneront pas complètement. La pièce résultante restera poreuse, faible et ne répondra pas à ses spécifications de performance.

Le besoin d'un contrôle précis

Les propriétés finales d'une céramique sont extrêmement sensibles aux paramètres de frittage. De légères variations dans le cycle de chauffage peuvent entraîner des différences significatives de densité, de résistance et d'autres caractéristiques, ce qui rend le contrôle du processus primordial pour la qualité.

Faire le bon choix pour votre objectif

L'objectif spécifique du frittage peut être affiné en fonction de l'application prévue du composant céramique final.

- Si votre objectif principal est une résistance et une durabilité maximales : Votre but est d'atteindre la densité la plus élevée possible en éliminant presque toute la porosité, créant une pièce robuste pour des applications comme les roulements céramiques ou les outils de coupe.

- Si votre objectif principal est une porosité contrôlée : Vous utiliserez le frittage pour créer une structure solide et liée qui laisse intentionnellement un réseau de pores ouverts, essentiel pour des produits comme les filtres céramiques.

- Si votre objectif principal est la transparence optique : Vous devez atteindre une élimination quasi totale des pores, car même des pores microscopiques disperseront la lumière et provoqueront l'opacité, une exigence critique pour les armures transparentes ou des lentilles spécifiques.

En fin de compte, maîtriser le processus de frittage, c'est maîtriser la capacité à concevoir la forme et la fonction finales d'un matériau céramique.

Tableau récapitulatif :

| Objectif du frittage | Résultat clé du processus | Propriété résultante |

|---|---|---|

| Résistance et durabilité maximales | Élimination quasi totale des pores | Haute densité, résistance à la fracture |

| Porosité contrôlée | Création d'un réseau de pores ouverts | Perméabilité pour la filtration |

| Transparence optique | Élimination de tous les pores diffusant la lumière | Haute translucidité |

| Contrôle électrique/thermique | Microstructure adaptée | Conductivité ou isolation spécifique |

Prêt à obtenir des propriétés matérielles précises avec vos composants céramiques ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés nécessaires pour perfectionner votre processus de frittage. Que vous développiez des outils de coupe, des filtres ou des céramiques transparentes, nos solutions vous aident à contrôler la densité, la résistance et la microstructure avec fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de fabrication de céramiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la méthode du carbure de silicium ? Maîtriser le procédé Acheson pour la production industrielle de SiC

- Quelles sont les sept classifications des matériaux céramiques ? Un guide pour choisir le bon matériau

- Quel type de matériau est utilisé pour les couronnes dentaires ? Un guide sur l'esthétique, la durabilité et le coût

- Le carbure de silicium est-il utilisé dans les applications à haute température ? Maîtrisez la chaleur extrême avec le SiC

- Quelle est la température maximale pour les céramiques ? Trouvez le bon matériau pour votre application à haute température

- Qu'est-ce qui détermine la résistance des céramiques ? Le rôle surprenant des défauts microscopiques dans la rupture fragile

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Le frittage augmente-t-il la ductilité ? Maîtriser les compromis pour des performances optimales des matériaux