À la base, le durcissement sous vide est un processus de précision. C'est une méthode de traitement thermique spécialisée qui chauffe une pièce métallique dans un environnement contrôlé et exempt d'oxygène, soit un vide quasi parfait, soit un gaz inerte comme l'azote. Son objectif principal est d'augmenter la dureté et la résistance du matériau tout en produisant simultanément une finition de surface parfaitement propre et brillante, ce qui élimine souvent le besoin de tout nettoyage mécanique ou polissage ultérieur.

La véritable valeur du durcissement sous vide n'est pas seulement de renforcer le métal, mais d'atteindre cette résistance avec une qualité de surface et une stabilité dimensionnelle exceptionnelles. Il échange une complexité de processus initiale plus élevée contre un composant supérieur, souvent sous sa forme finale.

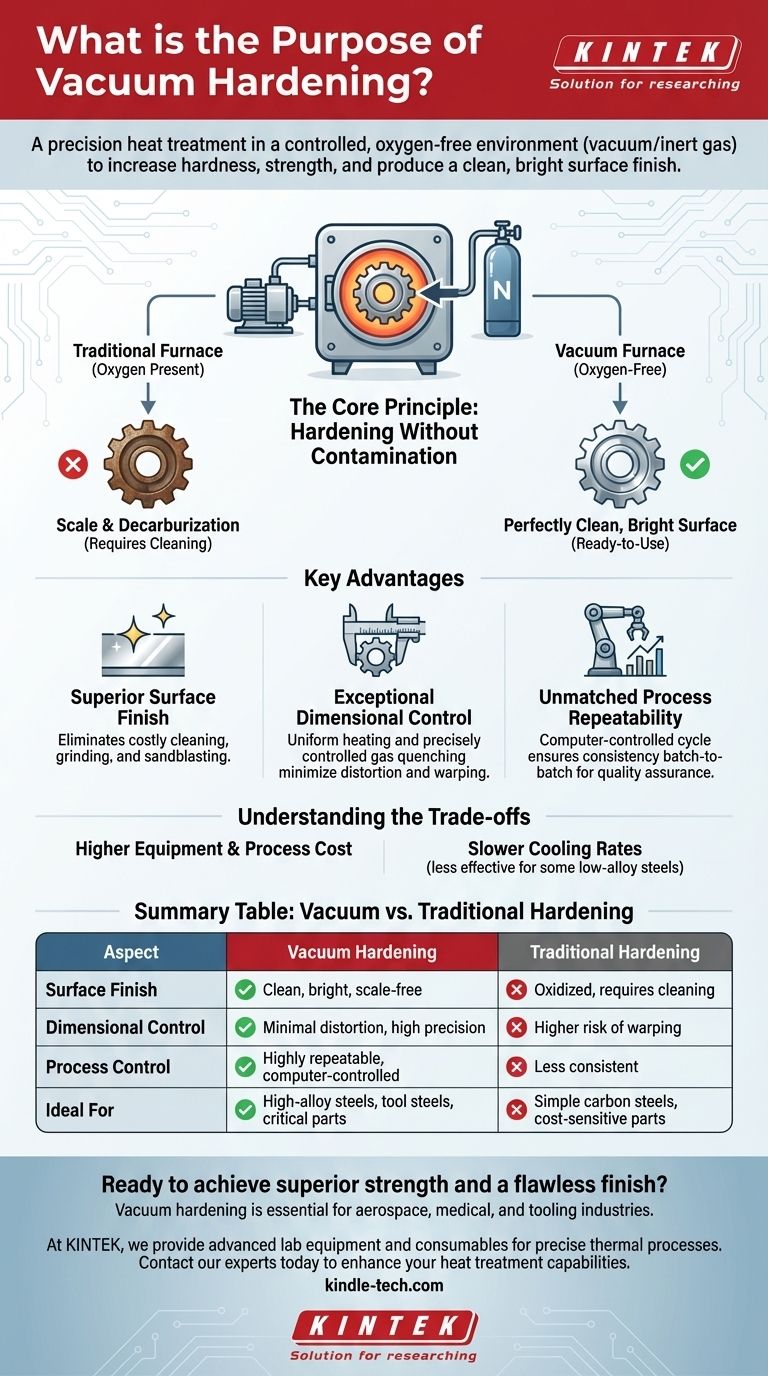

Le principe fondamental : durcir sans contamination

Le durcissement sous vide redéfinit fondamentalement le traitement thermique en éliminant la variable de la réaction atmosphérique. Ce contrôle est la source de tous ses principaux avantages.

Créer un environnement sans oxygène

Dans un four traditionnel, la chaleur élevée provoque la réaction de l'oxygène de l'air avec la surface du métal, formant une couche de calamine (oxydation). Les fours sous vide empêchent cela en retirant l'air ou en le remplaçant par un gaz inerte.

Ce processus garantit que la chimie de surface du matériau reste inchangée.

Le cycle de chauffage et de trempe

Les pièces sont chauffées à des températures pouvant atteindre 1 300 °C par rayonnement et convection. Une fois que le matériau atteint la température correcte pour la transformation souhaitée, il est refroidi rapidement (trempé).

Cette trempe est généralement effectuée à l'aide d'un jet de gaz inerte à haute pression, le plus souvent de l'azote. La vitesse de refroidissement peut être gérée avec précision en ajustant la pression et le débit du gaz, assurant un durcissement uniforme.

Pourquoi est-ce important pour l'intégrité du matériau

Au-delà de la prévention de la simple oxydation, l'atmosphère contrôlée arrête la carburation et la décarburation. Il s'agit d'un gain ou d'une perte de carbone à la surface de l'acier, ce qui peut compromettre sa dureté et sa résistance à l'usure prévues.

En préservant la teneur en carbone de surface prévue du matériau, le durcissement sous vide garantit que la pièce fonctionne exactement comme elle a été conçue.

Principaux avantages favorisant l'adoption

Les ingénieurs et les fabricants optent pour le durcissement sous vide lorsque la qualité finale du composant est primordiale. Le processus offre plusieurs avantages distincts par rapport aux méthodes traditionnelles.

Finition de surface supérieure

L'avantage le plus immédiat est une finition de surface propre, brillante et décorative. Comme aucune oxydation ne se produit, les pièces sortent du four prêtes à être utilisées ou assemblées.

Cela élimine les opérations secondaires coûteuses et chronophages telles que le sablage, le meulage ou le nettoyage chimique.

Contrôle dimensionnel exceptionnel

Le chauffage uniforme et la trempe par gaz contrôlée avec précision minimisent les contraintes thermiques sur un composant. Il en résulte une distorsion, un gauchissement et un changement dimensionnel minimes.

Pour les géométries complexes ou les pièces aux tolérances serrées, telles que les moules d'injection ou les engrenages aérospatiaux, ce niveau de stabilité est essentiel.

Répétabilité de processus inégalée

Les fours sous vide modernes sont contrôlés par ordinateur, ce qui permet une régulation précise de la température, de la pression et des vitesses de trempe.

Cela garantit un degré extrêmement élevé de répétabilité d'une pièce à l'autre et d'un lot à l'autre, une exigence non négociable pour l'assurance qualité dans les industries critiques.

Comprendre les compromis

Bien que puissant, le durcissement sous vide n'est pas une solution universelle. Ses avantages doivent être mis en balance avec ses exigences et limites spécifiques.

Coût de l'équipement et du processus

Les systèmes de fours sous vide sont beaucoup plus complexes et coûteux à acheter et à utiliser que leurs homologues atmosphériques. Cela se traduit souvent par un coût par pièce plus élevé.

Vitesses de refroidissement plus lentes

La trempe avec de l'azote gazeux est généralement moins sévère que la trempe dans un liquide comme l'huile ou l'eau. Cette vitesse de refroidissement contrôlée et plus lente est ce qui réduit la distorsion.

Cependant, cela peut être une limite pour certains aciers à faible alliage qui nécessitent une trempe extrêmement rapide pour atteindre leur dureté maximale.

Idéal pour certains alliages

Le processus est idéal pour les aciers à outils à durcissement à l'air, les aciers à haute teneur en alliage et les matériaux spécialisés comme les alliages à base de nickel résistants à la chaleur. Il est moins efficace ou économique pour les aciers au carbone simples qui dépendent d'une trempe rapide à l'eau.

Faire le bon choix pour votre objectif

Décider si le durcissement sous vide est approprié dépend entièrement des exigences spécifiques de votre projet en matière de performance, de finition et de coût.

- Si votre objectif principal est la qualité de surface maximale et une distorsion minimale : Le durcissement sous vide est le choix supérieur, car il élimine le nettoyage post-traitement et préserve les tolérances serrées.

- Si votre objectif principal est la production rentable et à haut volume de pièces simples : Le durcissement atmosphérique traditionnel peut être plus économique, à condition que l'oxydation de surface résultante et le besoin de nettoyage soient acceptables.

- Si votre objectif principal est de traiter des matériaux à haute teneur en alliage ou résistants à la chaleur pour des applications critiques : Le contrôle du processus, la propreté et la répétabilité du durcissement sous vide sont souvent des exigences non négociables pour des industries telles que l'aérospatiale et le médical.

En fin de compte, choisir le durcissement sous vide est un investissement dans le contrôle des processus pour obtenir un composant final impeccable directement sorti du four.

Tableau récapitulatif :

| Aspect | Durcissement sous vide | Durcissement traditionnel |

|---|---|---|

| Finition de surface | Propre, brillante, sans calamine | Oxydée, nécessite un nettoyage |

| Contrôle dimensionnel | Distorsion minimale, haute précision | Risque plus élevé de gauchissement |

| Contrôle du processus | Hautement répétable, contrôlé par ordinateur | Moins constant |

| Idéal pour | Aciers à haute teneur en alliage, aciers à outils, pièces critiques | Aciers au carbone simples, pièces sensibles au coût |

Prêt à obtenir une résistance supérieure et une finition impeccable pour vos composants métalliques critiques ?

Le durcissement sous vide est la solution pour les fabricants et les ingénieurs qui exigent précision, répétabilité et une pièce prête à l'emploi directement sortie du four. Ce processus est essentiel pour les industries telles que l'aérospatiale, le médical et l'outillage où l'intégrité des composants n'est pas négociable.

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires à la mise en œuvre et au soutien de processus thermiques précis tels que le durcissement sous vide. Notre expertise vous aide à garantir la performance des matériaux et à éliminer les étapes de finition secondaires coûteuses.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de traitement thermique et fournir les résultats de haute qualité que vos projets exigent.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Comment contrôler la température d'un four à résistance ? Obtenez un contrôle thermique précis pour votre laboratoire

- Pourquoi un four de séchage sous vide est-il essentiel pour les électrodes d'air des batteries lithium-air ? Assurer une stabilité et des performances maximales

- Quel est le rôle d'un four de séchage sous vide dans le traitement des suspensions composites Al/B4C ? Prévenir l'oxydation et améliorer la pureté

- Pourquoi un four industriel à haute température est-il nécessaire pour les nanofibres de केवळ oxyde métallique inorganique ? Atteindre la précision.

- Quelle est la fonction du four ? Déverrouillez la transformation des matériaux avec une chaleur de précision

- Comment le vide est-il créé dans un four ? Un guide pour obtenir un environnement de traitement thermique sans contamination

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide pour le collage TLP ? Obtenir une intégrité de joint supérieure

- Quelles conditions physiques et chimiques essentielles un four de carbonisation à haute température fournit-il ? Maîtriser le frittage.