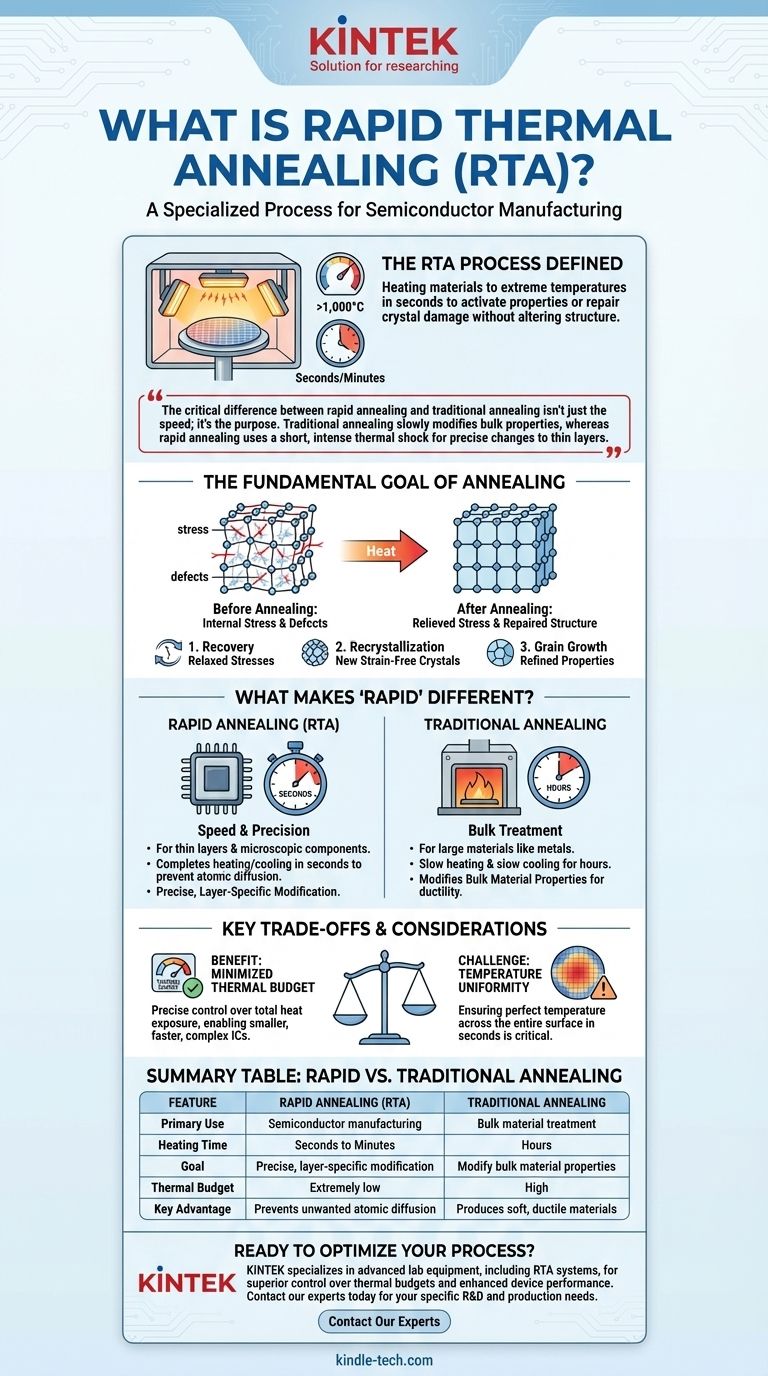

Le Recuit Thermique Rapide (RTA), également connu sous le nom de Traitement Thermique Rapide (RTP), est un processus de fabrication spécialisé principalement utilisé dans l'industrie des semi-conducteurs. Il consiste à chauffer un matériau, tel qu'une tranche de silicium, à des températures extrêmement élevées (souvent supérieures à 1 000 °C) en quelques secondes pour activer des propriétés physiques spécifiques ou réparer des dommages cristallins sans altérer la structure sous-jacente.

La différence fondamentale entre le recuit rapide et le recuit traditionnel n'est pas seulement la vitesse ; c'est l'objectif. Le recuit traditionnel modifie lentement les propriétés de masse d'un matériau comme le métal, tandis que le recuit rapide utilise un choc thermique court et intense pour apporter des changements précis aux couches minces d'un dispositif complexe comme une micro-puce.

L'objectif fondamental du recuit

Pour comprendre ce qui rend le recuit rapide unique, nous devons d'abord comprendre le but général du recuit. C'est une forme de traitement thermique conçue pour modifier la structure interne d'un matériau.

Soulagement des contraintes internes

De nombreux processus de fabrication, en particulier la coulée ou le travail à froid, introduisent des contraintes importantes dans la structure cristalline d'un matériau. Le recuit soulage ces contraintes internes, rendant le matériau plus stable et moins sujet à la défaillance.

Réparation de la structure cristalline

Au niveau microscopique, les matériaux sont constitués d'un réseau cristallin. Les défauts dans ce réseau peuvent avoir un impact négatif sur les propriétés mécaniques et électriques. La chaleur du recuit donne aux atomes suffisamment d'énergie pour se déplacer et se réorganiser en une structure plus ordonnée et sans défaut.

Les trois étapes de la transformation

Lorsqu'un matériau est chauffé, sa structure se transforme à travers trois étapes distinctes :

- Récupération : Les contraintes internes sont relâchées.

- Recristallisation : De nouveaux cristaux (grains) sans déformation se forment, remplaçant ceux qui sont déformés.

- Croissance du grain : Les nouveaux grains grandissent, ce qui peut affiner davantage les propriétés du matériau.

Qu'est-ce qui rend le recuit « rapide » différent ?

Bien que le recuit traditionnel et le recuit rapide utilisent la chaleur pour modifier les matériaux, leurs méthodes et leurs objectifs sont fondamentalement différents, dictés par les matériaux qu'ils sont conçus pour traiter.

Le besoin de vitesse et de précision

Dans la fabrication de semi-conducteurs, les ingénieurs travaillent avec des couches incroyablement minces et des composants microscopiques. Un processus de chauffage long et lent permettrait aux atomes (comme les dopants qui contrôlent la conductivité électrique) de diffuser, ou de s'étaler, ruinant l'architecture précise de la micro-puce.

Le RTA résout ce problème en achevant le cycle complet de chauffage et de refroidissement en quelques secondes ou minutes. Cela fournit juste assez d'énergie pour obtenir l'effet désiré — comme réparer les dommages causés par l'implantation ionique — sans laisser le temps au reste de la structure de changer.

Le contraste dans le chauffage et le refroidissement

Le recuit traditionnel utilise un four pour chauffer lentement un matériau pendant des heures, le maintient à température, puis le refroidit très lentement. Ce refroidissement lent est essentiel pour produire un produit final doux et ductile.

Le recuit rapide utilise des lampes à haute intensité pour chauffer presque instantanément la surface d'une tranche. Le processus se termine si rapidement que seules les couches supérieures sont significativement affectées, et le refroidissement rapide qui suit « verrouille » les changements souhaités avant qu'ils ne puissent se propager.

Compromis et considérations clés

Choisir le RTA est une décision d'ingénierie délibérée avec des avantages et des défis spécifiques.

L'avantage : Un budget thermique minimisé

L'avantage principal du RTA est le contrôle précis du budget thermique — la quantité totale de chaleur à laquelle une tranche est exposée au fil du temps. En maintenant ce budget extrêmement bas, le RTA permet la création de circuits intégrés plus petits, plus rapides et plus complexes qui seraient impossibles avec un chauffage lent au four.

Le défi : Uniformité de la température

Chauffer une tranche de la température ambiante à 1000 °C en quelques secondes crée un défi d'ingénierie important : assurer que la température est parfaitement uniforme sur toute la surface. Même une minuscule variation de quelques degrés peut entraîner des performances incohérentes du dispositif, rendant le contrôle du processus absolument critique.

Faire le bon choix pour votre objectif

La décision d'utiliser le recuit rapide ou traditionnel est dictée entièrement par le matériau et le résultat souhaité.

- Si votre objectif principal concerne les propriétés du matériau en vrac, comme rendre un gros morceau d'acier plus doux et plus malléable, le recuit traditionnel au four est le processus correct et nécessaire.

- Si votre objectif principal est une modification précise et spécifique à la couche, comme l'activation des dopants dans une tranche de semi-conducteur sans diffusion, le Recuit Thermique Rapide (RTA) est la technique essentielle.

En fin de compte, choisir le bon processus thermique revient à appliquer la quantité précise d'énergie nécessaire pour atteindre un objectif d'ingénierie spécifique sans provoquer de conséquences imprévues.

Tableau récapitulatif :

| Caractéristique | Recuit Rapide (RTA) | Recuit Traditionnel |

|---|---|---|

| Utilisation principale | Fabrication de semi-conducteurs, fabrication de micro-puces | Traitement des matériaux en vrac (ex. métaux) |

| Temps de chauffage | Secondes à minutes | Heures |

| Objectif | Modification précise, spécifique à la couche | Modifier les propriétés du matériau en vrac |

| Budget thermique | Extrêmement faible | Élevé |

| Avantage clé | Prévient la diffusion atomique indésirable | Produit des matériaux doux et ductiles |

Prêt à optimiser votre processus de fabrication de semi-conducteurs avec des solutions thermiques de précision ? KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes RTA, pour vous aider à obtenir un contrôle supérieur sur votre budget thermique et à améliorer les performances des dispositifs. Notre expertise en équipement de laboratoire et consommables garantit que vous obtenez les bons outils pour vos besoins spécifiques en R&D et en production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication de semi-conducteurs !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté