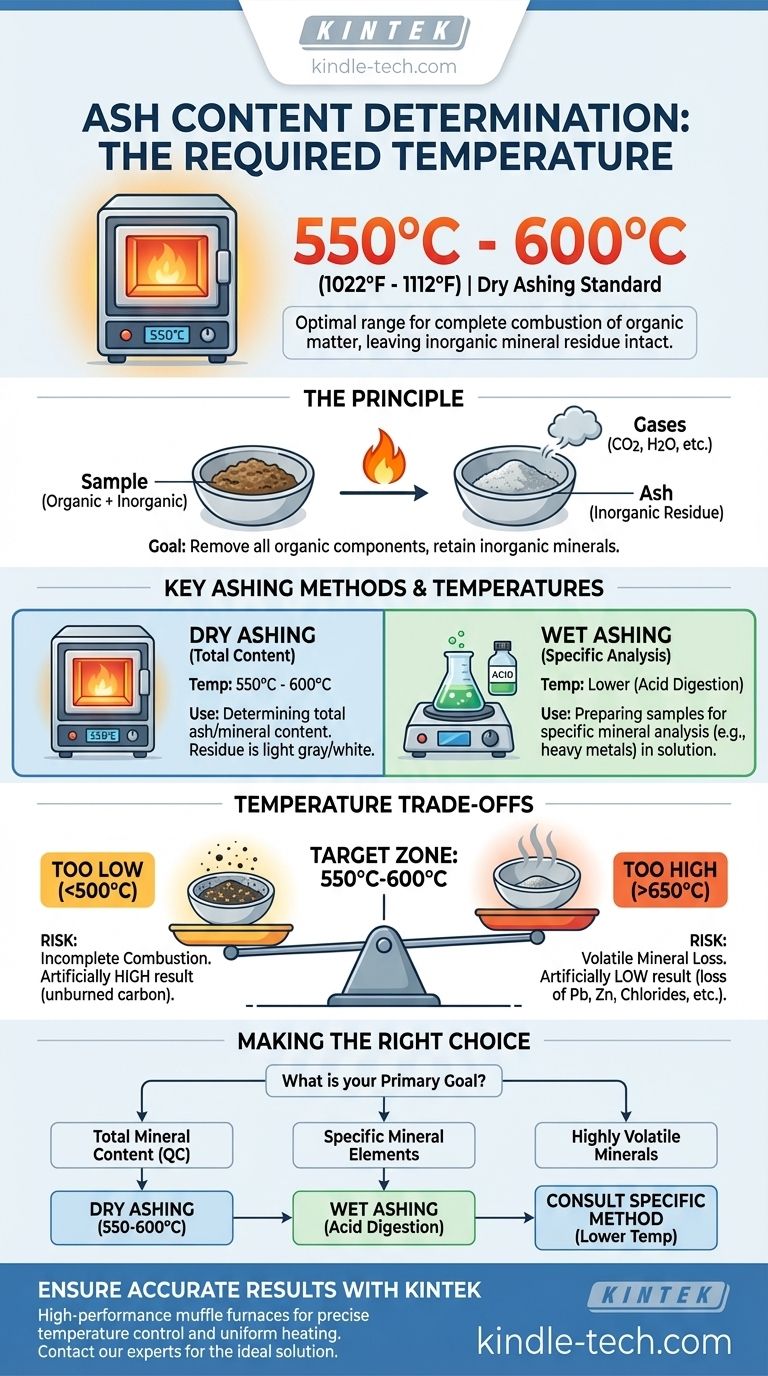

La température requise pour la détermination de la teneur en cendres se situe généralement dans une plage de 550°C à 600°C (1022°F à 1112°F). Cette température est utilisée pour la méthode la plus courante, connue sous le nom de calcination à sec, et est conçue pour assurer la combustion complète de toute la matière organique tout en laissant le résidu minéral inorganique intact.

La température spécifique pour l'analyse des cendres n'est pas une valeur unique et universelle, mais un paramètre critique choisi pour obtenir une oxydation complète de l'échantillon sans perdre les minéraux volatils. Bien que 550-600°C soit la norme de l'industrie pour la plupart des applications, la température idéale dépend en fin de compte de la composition de l'échantillon et de l'objectif analytique.

Le principe de la détermination des cendres

Qu'est-ce que la cendre ?

La cendre est le résidu inorganique et incombustible qui reste après qu'un échantillon a été complètement brûlé. Ce résidu est constitué des oxydes et des sels des éléments minéraux présents dans le matériau d'origine.

La détermination de la teneur en cendres est une mesure fondamentale de la quantité totale de minéraux contenus dans un produit. Elle constitue un paramètre crucial de contrôle qualité dans des secteurs allant de l'alimentation et des aliments pour animaux aux polymères et aux produits pharmaceutiques.

Pourquoi la température est essentielle

L'objectif de la calcination est d'éliminer tous les composants organiques (carbone, hydrogène, etc.) en les convertissant en produits gazeux, ne laissant que les minéraux inorganiques.

La température choisie doit être suffisamment élevée pour assurer une combustion complète dans un délai raisonnable. Cependant, elle doit également être suffisamment basse pour empêcher la perte de composants minéraux volatils par décomposition ou vaporisation, ce qui entraînerait des résultats inexacts.

Principales méthodes de calcination et leurs températures

Calcination à sec (La norme courante)

C'est la méthode la plus utilisée pour déterminer la teneur totale en cendres. L'échantillon est placé dans un four à moufle à haute température.

La procédure standard consiste à chauffer les échantillons à 550°C à 600°C jusqu'à obtention d'un poids constant, indiquant que toute la matière organique a été brûlée. Le résidu restant est une cendre gris clair ou blanche.

Calcination par voie humide (Pour l'analyse de minéraux spécifiques)

La calcination par voie humide, ou digestion humide, est un processus fondamentalement différent utilisé pour préparer un échantillon à l'analyse de minéraux spécifiques, et non pour déterminer la teneur totale en cendres.

Cette méthode utilise des acides forts (comme l'acide nitrique ou sulfurique) et des températures plus basses, souvent sur une plaque chauffante ou un bloc de digestion. Son objectif est de dissoudre les minéraux dans une solution pour analyse par des techniques telles que la spectrométrie d'absorption atomique (SAA).

Comprendre les compromis

Le risque de températures trop basses

Si la température du four est insuffisante (par exemple, inférieure à 500°C), la combustion de la matière organique peut être incomplète.

Il en résulte une valeur de cendre artificiellement élevée et incorrecte, car le résidu de carbone non brûlé est pesé avec la cendre minérale. La cendre restante apparaît souvent foncée ou tachetée.

Le risque de températures trop élevées

L'utilisation de températures excessivement élevées (par exemple, supérieures à 650°C) peut entraîner la perte de certains minéraux volatils qui sont essentiels à la mesure finale.

Des éléments tels que le plomb, le zinc et divers chlorures et carbonates peuvent se décomposer ou se vaporiser à des températures plus élevées, conduisant à une lecture de cendre artificiellement basse et inexacte.

Faire le bon choix pour votre objectif

Choisir la bonne température et la bonne méthode est essentiel pour une analyse précise. Votre décision doit être guidée par votre objectif spécifique.

- Si votre objectif principal est de déterminer la teneur totale en minéraux pour le contrôle qualité (par exemple, dans les aliments ou les aliments pour animaux) : La calcination à sec à une température standard comprise entre 550°C et 600°C est l'approche correcte.

- Si votre objectif principal est de mesurer la concentration d'éléments minéraux spécifiques (par exemple, les métaux lourds) : La calcination par voie humide est la méthode de préparation appropriée, car elle préserve les éléments cibles en solution pour une analyse ultérieure.

- Si votre objectif principal est d'analyser un échantillon connu pour contenir des minéraux très volatils : Vous devez consulter une méthode spécifique et validée (telle que celles de l'AOAC ou de l'ASTM) qui peut nécessiter une température de calcination plus basse pour éviter la perte de minéraux.

Le contrôle approprié de la température est le facteur le plus critique pour obtenir des résultats de teneur en cendres reproductibles et fiables.

Tableau récapitulatif :

| Méthode | Plage de température typique | Utilisation principale |

|---|---|---|

| Calcination à sec | 550°C - 600°C | Détermination de la teneur totale en cendres/minéraux |

| Calcination par voie humide | Plus basse (digestion acide) | Préparation des échantillons pour l'analyse de minéraux spécifiques |

Assurez-vous d'obtenir des résultats de teneur en cendres précis et reproductibles avec l'équipement adéquat de KINTEK.

Le choix du four à moufle et du protocole de calcination corrects est essentiel pour un contrôle qualité fiable dans l'analyse des aliments, des aliments pour animaux, des polymères et des produits pharmaceutiques. KINTEK est spécialisée dans les fours de laboratoire haute performance et les consommables conçus pour offrir un contrôle précis de la température et un chauffage uniforme pour votre application spécifique.

Laissez nos experts vous aider à choisir la solution idéale pour les besoins de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les cinq traitements thermiques courants des métaux ? Maîtrisez les processus pour des propriétés matérielles précises

- Quel est l'effet de la calcination ? Déverrouillez la transformation des matériaux pour les processus industriels

- Quelles sont les précautions de sécurité pour un four à moufle ? Un guide pour prévenir les brûlures, les incendies et les risques électriques

- Quelle est la température la plus élevée d'un four ? De 1100°C à 2000°C+

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis