À la base, la calcination est un processus de purification. Elle utilise une chaleur élevée — soigneusement contrôlée pour rester en dessous du point de fusion du matériau — afin d'induire des changements chimiques. Dans un environnement avec peu ou pas d'air, ce processus expulse les substances volatiles comme le dioxyde de carbone ou l'eau, transformant une matière première en une forme plus concentrée et stable.

La véritable signification de la calcination n'est pas seulement le chauffage, mais une transformation chimique contrôlée. Elle sert d'étape préparatoire critique pour décomposer les composés et éliminer les impuretés, rendant une matière première adaptée aux processus ultérieurs comme l'extraction des métaux.

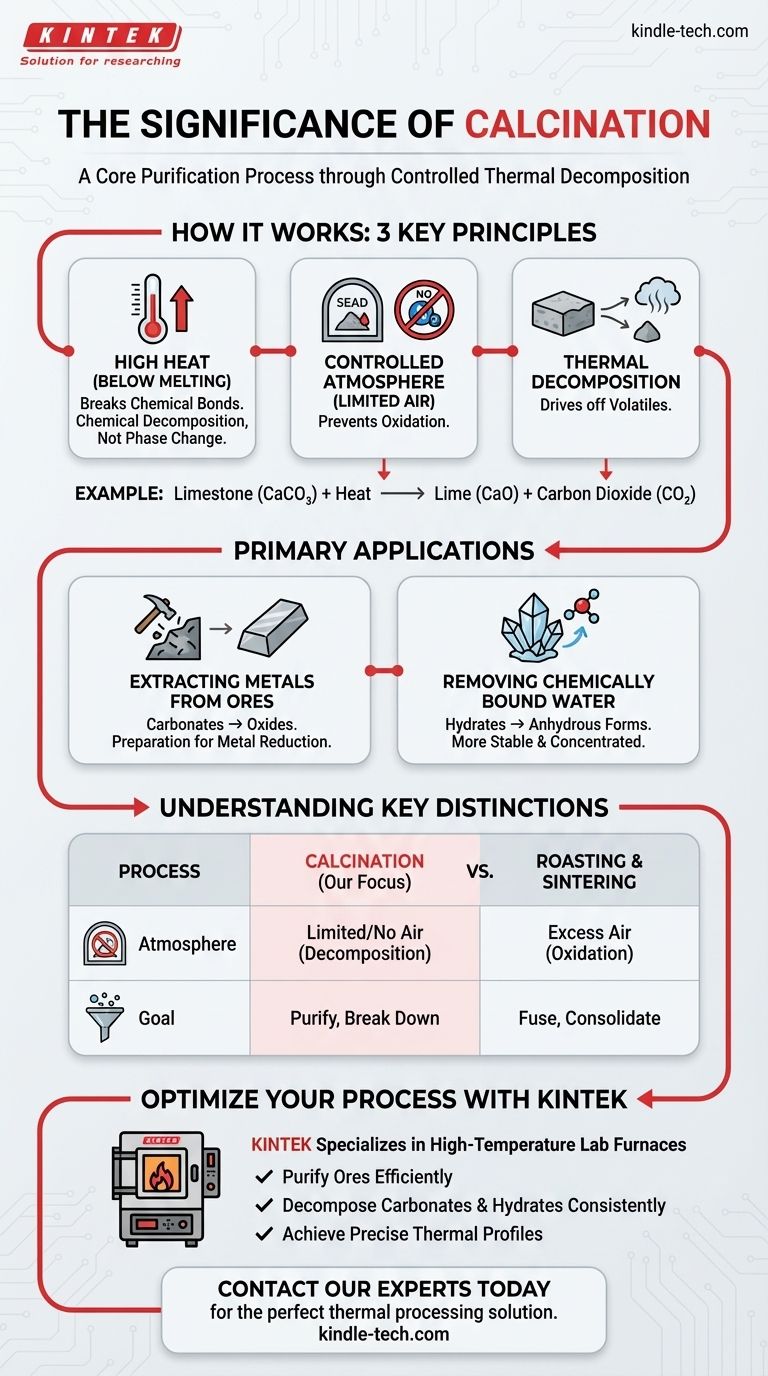

Comment fonctionne fondamentalement la calcination

La calcination est un traitement thermique précis conçu pour modifier la composition chimique d'un matériau, et non son état physique de solide à liquide. Ceci est réalisé grâce à trois principes clés agissant de concert.

Le rôle de la chaleur élevée (en dessous du point de fusion)

Le processus repose sur l'application d'une énergie thermique suffisante pour briser des liaisons chimiques spécifiques au sein d'un composé.

En maintenant la température en dessous du point de fusion, le matériau reste solide. Cela garantit que l'objectif est la décomposition chimique, et non un changement de phase.

L'atmosphère contrôlée (air limité)

La calcination est généralement effectuée en l'absence ou avec un apport très limité d'air.

C'est essentiel car cela prévient l'oxydation ou la combustion. L'objectif est de décomposer le matériau existant, et non de le faire réagir avec l'oxygène de l'air.

Le résultat : la décomposition thermique

La chaleur fournit l'énergie nécessaire pour décomposer le matériau en deux parties : le solide désiré et un gaz volatile qui est expulsé.

Un exemple classique est la calcination du calcaire (carbonate de calcium, CaCO₃), qui se décompose en chaux (oxyde de calcium, CaO) et en dioxyde de carbone (CO₂) gazeux. La chaux solide est le produit de valeur.

Les principales applications de la calcination

Ce processus est une pierre angulaire du traitement des matériaux, en particulier en métallurgie et en fabrication chimique. Son objectif principal est la purification et la préparation.

Extraction des métaux des minerais

La calcination est une première étape cruciale pour le traitement de nombreux minerais, en particulier les carbonates et les hydrates.

Le chauffage d'un minerai de carbonate métallique élimine le dioxyde de carbone, laissant derrière lui un oxyde métallique plus concentré. Cet oxyde métallique est alors beaucoup plus facile à réduire en métal pur final lors d'une étape ultérieure.

Élimination de l'eau chimiquement liée

De nombreux minéraux existent sous forme d'hydrates, ce qui signifie que des molécules d'eau sont incorporées dans leur structure cristalline.

La calcination fournit l'énergie nécessaire pour expulser cette eau liée, convertissant le matériau en sa forme anhydre (sans eau), qui est souvent plus stable et concentrée.

Comprendre les distinctions clés

Pour saisir pleinement l'importance de la calcination, il est essentiel de la distinguer des autres processus thermiques courants. Confondre ces processus peut entraîner des résultats incorrects.

Calcination vs. Grillage

La principale différence est la présence d'air. La calcination se produit avec peu ou pas d'air pour provoquer la décomposition.

Le grillage, en revanche, est effectué avec un excès d'air spécifiquement pour induire une réaction d'oxydation, comme la conversion d'un sulfure métallique en un oxyde métallique.

Calcination vs. Frittage

Ces processus ont des objectifs opposés. La calcination décompose les composés et expulse les impuretés.

Le frittage utilise la chaleur pour fusionner de petites particules en une seule pièce solide sans les faire fondre. C'est un processus de consolidation, pas de purification.

Faire le bon choix pour votre objectif

L'application du processus thermique correct est essentielle pour obtenir les propriétés matérielles souhaitées. Votre objectif déterminera si la calcination est la bonne approche.

- Si votre objectif principal est la purification d'un minerai : La calcination est la méthode idéale pour éliminer les composants volatils comme le CO₂ ou le H₂O des carbonates et hydrates minéraux.

- Si votre objectif principal est la conversion chimique : Utilisez la calcination pour décomposer thermiquement une matière première en un intermédiaire plus réactif ou utile, comme la conversion du calcaire en chaux pour la production de ciment.

- Si votre objectif est de fusionner des particules ou de faire réagir un matériau avec l'air : Vous avez besoin d'un processus entièrement différent, comme le frittage pour la fusion ou le grillage pour l'oxydation.

En fin de compte, la calcination est un outil fondamental pour contrôler la pureté chimique et la réactivité des matériaux inorganiques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Décomposition chimique et purification, pas de fusion. |

| Atmosphère | Air limité ou absent pour prévenir l'oxydation. |

| Intrants clés | Matières premières comme les carbonates métalliques ou les hydrates. |

| Extrants clés | Solides purifiés (par exemple, oxydes métalliques) et gaz volatils expulsés. |

| Applications principales | Extraction des métaux des minerais, production de ciment, élimination de l'eau chimiquement liée. |

Prêt à optimiser votre processus de purification des matériaux ?

La calcination est une étape critique pour obtenir des matériaux de haute pureté en métallurgie et en fabrication chimique. L'équipement adéquat est essentiel pour un contrôle précis de la température et une atmosphère contrôlée afin d'assurer une décomposition réussie sans oxydation.

KINTEK est spécialisé dans les fours de laboratoire à haute température idéaux pour les processus de calcination. Notre équipement robuste et fiable vous aide à :

- Purifier les minerais efficacement pour l'extraction des métaux.

- Décomposer les carbonates et les hydrates avec des résultats constants.

- Atteindre des profils thermiques précis pour une transformation chimique contrôlée.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les effets négatifs de la pyrolyse ? Coûts élevés et risques environnementaux expliqués

- Quelles sont les matières premières de la pyrolyse ? Des déchets à l'énergie avec des matières premières polyvalentes

- Quel est le processus de conversion de la biomasse en énergie ? Libérez l'énergie renouvelable de la matière organique

- Quels sont les risques du processus de pyrolyse ? Un guide des défis environnementaux, opérationnels et économiques

- Qu'est-ce que le processus de chauffage par pyrolyse ? Un guide de la décomposition thermique sans oxygène

- Quels sont les sous-produits d'une usine de pyrolyse ? Transformer les déchets en bio-huile, en biochar et en gaz de synthèse

- La pyrolyse est-elle un procédé écologique ? Déverrouiller des solutions durables de valorisation énergétique des déchets

- Quel est l'objectif du calcinateur ? Améliorer l'efficacité de la production de ciment et la formation de clinker