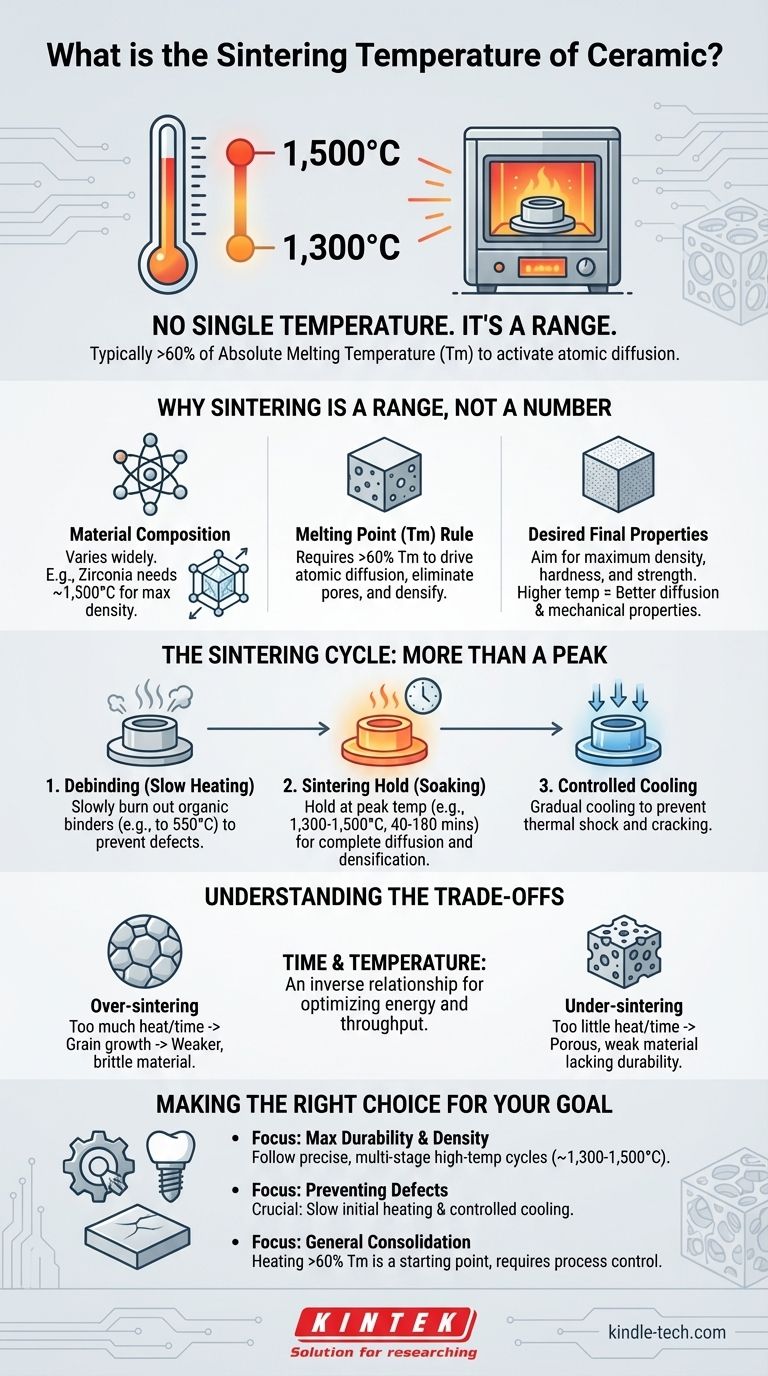

Il n'existe pas de température de frittage unique pour la céramique. La température correcte dépend entièrement de la composition spécifique du matériau et des propriétés finales souhaitées, mais elle se situe généralement dans une plage de haute température, souvent entre 1 300 °C et 1 500 °C pour les céramiques avancées comme la zircone. Le frittage nécessite une température suffisamment élevée pour activer la diffusion atomique, qui est généralement supérieure à 60 % de la température de fusion absolue du matériau.

L'objectif principal du frittage n'est pas simplement de chauffer la céramique, mais d'atteindre une densité et une résistance maximales. Par conséquent, la température "correcte" est une variable soigneusement conçue dans un processus en plusieurs étapes visant à consolider la poudre en un objet solide et durable.

Pourquoi la température de frittage est une plage, pas un nombre

Le terme "céramique" couvre une vaste famille de matériaux, des argiles courantes aux composés techniques avancés. Chacun a un profil thermique unique requis pour obtenir une consolidation appropriée.

Le principe fondamental : le rôle du point de fusion

Le frittage fonctionne en utilisant l'énergie thermique pour provoquer la diffusion atomique entre les particules. Ce processus réduit la surface de la poudre, élimine les pores et densifie le matériau.

Une règle empirique fiable est que la température de frittage doit être supérieure à 60 % de la température de fusion (Tm) du matériau. Cela fournit suffisamment d'énergie pour que les atomes se déplacent et se lient à travers les limites des particules sans faire fondre complètement l'objet.

La composition du matériau est essentielle

Différentes céramiques nécessitent des températures très différentes. Par exemple, la zircone subit un changement cristallin autour de 1 100 °C à 1 200 °C.

Cependant, pour atteindre sa dureté renommée et sa densité quasi totale (~99 %), elle est généralement frittée à une température beaucoup plus élevée, proche de 1 500 °C. Cette température plus élevée maximise le processus de diffusion, ce qui se traduit par les propriétés mécaniques supérieures pour lesquelles le matériau est connu.

L'objectif : atteindre les propriétés finales

Le but ultime du frittage est de produire un matériau dense et non poreux. C'est cette densité qui confère les qualités exceptionnelles de la céramique frittée.

Ces propriétés comprennent une dureté extrême, une résistance aux rayures et aux températures élevées, et une imperméabilité à l'eau, aux taches et aux rayons UV. Une température de frittage incorrecte ne permettra pas d'atteindre la densité nécessaire à ces caractéristiques.

Le cycle de frittage : plus qu'une température de pointe

Un frittage efficace ne consiste pas à atteindre une seule température, mais à contrôler un profil thermique complet. Ce cycle est un parcours soigneusement planifié de chauffage et de refroidissement.

Étape 1 : Chauffage initial et déliantage

Avant d'atteindre la température de frittage maximale, la pièce est chauffée lentement. Un cycle typique peut impliquer un chauffage à 225 °C, puis à 550 °C pendant une période prolongée.

Cette phase initiale, connue sous le nom de déliantage, est essentielle pour brûler les liants organiques mélangés à la poudre céramique. Précipiter cette étape peut piéger des gaz et provoquer des fissures ou des défauts dans la pièce finale.

Étape 2 : Le maintien du frittage (trempage)

Une fois à la température maximale (par exemple, 1 300 °C), la pièce y est maintenue pendant une durée spécifique, souvent de 40 à 180 minutes.

Cette période de "trempage" est aussi importante que la température elle-même. Elle permet au processus de diffusion de s'achever, aux pores de se fermer et au matériau d'atteindre sa densité cible.

Étape 3 : Refroidissement contrôlé

Enfin, la pièce est refroidie à une vitesse contrôlée. Un refroidissement rapide peut induire un choc thermique, créant des contraintes internes qui entraînent des fissures catastrophiques.

Une phase de refroidissement programmée, telle qu'une descente progressive à 600 °C avant un refroidissement final au four, garantit que la pièce reste stable et atteint sa pleine résistance potentielle.

Comprendre les compromis

Le choix du bon profil de frittage implique d'équilibrer des facteurs concurrents pour éviter les pièges courants.

Sur-frittage : le risque de trop de chaleur

Si la température est trop élevée ou le temps de maintien trop long, un phénomène appelé croissance des grains peut se produire. Bien que la pièce devienne dense, les grains cristallins excessivement grands peuvent en fait affaiblir le matériau final, le rendant plus cassant.

Sous-frittage : le coût de trop peu de chaleur

Si la température est trop basse ou le temps de maintien trop court, la pièce n'atteindra pas sa pleine densité. Elle restera poreuse, faible et manquera de la durabilité, de la résistance à l'eau et de la résistance pour lesquelles les céramiques frittées sont appréciées.

L'équilibre temps-température

Il existe une relation inverse entre le temps et la température dans le frittage. Un processus peut parfois atteindre une densité similaire en utilisant une température légèrement inférieure pendant un temps de maintien significativement plus long. Cet équilibre est une considération clé dans la production industrielle pour optimiser les coûts énergétiques et le débit du four.

Faire le bon choix pour votre objectif

Le profil de frittage idéal est entièrement dicté par votre matériau et vos exigences de performance.

- Si votre objectif principal est une durabilité et une densité maximales (par exemple, pour les pièces d'ingénierie ou dentaires) : Vous devez suivre le cycle thermique précis et en plusieurs étapes du fabricant du matériau, qui implique souvent des températures maximales entre 1 300 °C et 1 500 °C.

- Si votre objectif principal est de prévenir les défauts : Vous devez accorder une attention particulière au chauffage initial lent pour le déliantage et à la phase de refroidissement contrôlé pour éviter les fissures dues au choc thermique.

- Si votre objectif principal est la consolidation générale (par exemple, les composants non structurels) : Le principe de chauffage au-dessus de 60 % du point de fusion du matériau est un bon point de départ, mais l'obtention de propriétés optimales nécessite toujours un contrôle précis du processus.

En fin de compte, maîtriser le frittage consiste à contrôler un parcours thermique complet pour concevoir les propriétés finales de votre matériau céramique.

Tableau récapitulatif :

| Facteur clé | Influence sur la température de frittage |

|---|---|

| Composition du matériau | Différentes céramiques (par exemple, la zircone) ont des points de fusion uniques, dictant la chaleur requise. |

| Point de fusion (Tm) | Le frittage nécessite généralement une température >60 % de la température de fusion absolue du matériau. |

| Propriétés finales souhaitées | La densité et la résistance maximales (par exemple, pour les pièces dentaires) exigent des cycles précis à haute température (~1 300 °C - 1 500 °C). |

| Étapes du cycle de frittage | Le profil complet (déliantage, trempage, refroidissement) est aussi critique que la température maximale elle-même. |

Réalisez un frittage précis à haute température pour vos matériaux céramiques avec KINTEK.

Nos fours de laboratoire avancés sont conçus pour le contrôle exigeant requis dans les cycles de frittage en plusieurs étapes, du déliantage minutieux au trempage à haute température et au refroidissement contrôlé. Que vous développiez des composants d'ingénierie avancés, des céramiques dentaires ou d'autres matériaux haute performance, l'équipement de KINTEK vous aide à atteindre une densité, une résistance et une durabilité maximales tout en prévenant les défauts tels que les fissures et la croissance des grains.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage de céramique et découvrir comment nos solutions peuvent améliorer l'efficacité de votre processus et la qualité de votre produit final.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.