La source de chaleur pour le brasage n'est pas une méthode unique, mais plutôt une gamme de technologies choisies en fonction des besoins spécifiques de l'application. Les sources de chaleur les plus courantes sont les chalumeaux à gaz, les fours à atmosphère contrôlée et les bobines d'induction à haute fréquence, chacune offrant un équilibre unique entre vitesse, précision et coût. D'autres méthodes spécialisées incluent le brasage par résistance, par immersion et par infrarouge.

L'idée essentielle est que votre choix de source de chaleur n'est pas une question de préférence, mais une décision stratégique. La méthode que vous choisissez dicte directement la qualité du joint final, la vitesse de production et le coût global de votre opération.

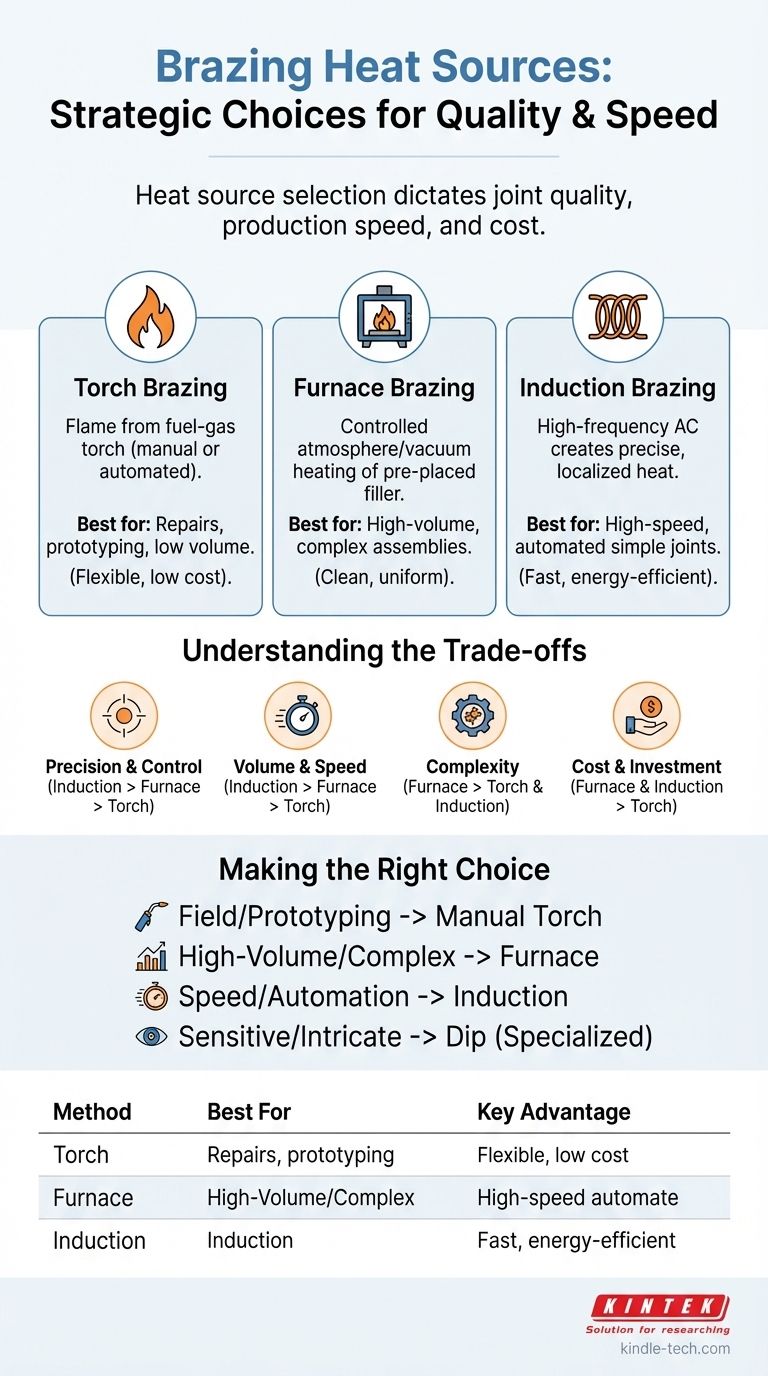

Un aperçu des sources de chaleur de brasage courantes

Chaque méthode de chauffage possède des caractéristiques distinctes qui la rendent adaptée à différents matériaux, configurations de joints et volumes de production. Comprendre ces éléments est essentiel pour un processus de brasage réussi.

Brasage au chalumeau

Le brasage au chalumeau est la méthode la plus courante et la plus polyvalente. Il utilise la flamme d'un chalumeau à gaz (tel que l'oxy-acétylène, le propane ou le gaz naturel) pour chauffer les pièces et faire fondre le métal d'apport.

Cette méthode peut être réalisée manuellement par un opérateur qualifié, ce qui la rend idéale pour les réparations, le prototypage et la production à faible volume en raison de son faible coût initial et de sa portabilité. Elle peut également être automatisée avec des chalumeaux fixes ou des bras robotiques pour des tâches répétitives à volume plus élevé.

Brasage au four

Dans le brasage au four, les pièces sont assemblées avec le métal d'apport pré-placé au niveau du joint. L'ensemble est ensuite chauffé à la température de brasage à l'intérieur d'un four.

Ce processus est presque toujours effectué dans une atmosphère contrôlée (comme l'azote ou l'hydrogène) ou sous vide pour éviter l'oxydation. Cela élimine souvent le besoin de flux, ce qui donne des joints exceptionnellement propres et de haute qualité. C'est la méthode préférée pour la production à grand volume et les assemblages complexes avec plusieurs joints.

Brasage par induction

Le brasage par induction utilise un courant alternatif à haute fréquence traversant une bobine de cuivre. Cela crée un champ magnétique qui induit un courant électrique dans les pièces métalliques, générant une chaleur précise et rapide exactement là où elle est nécessaire.

Comme le chauffage est si rapide et localisé, l'induction est extrêmement économe en énergie et idéale pour la production automatisée à grand volume de joints simples et répétitifs. La conception de la bobine d'induction est critique et doit être adaptée à la géométrie spécifique de la pièce.

Autres méthodes spécialisées

Bien que moins courantes, d'autres méthodes répondent à des besoins industriels spécifiques.

Le brasage par immersion consiste à immerger l'assemblage dans un bain de flux de sel fondu ou de métal d'apport fondu, assurant un chauffage rapide et uniforme. Le brasage par résistance utilise des électrodes pour faire passer un courant électrique élevé à travers l'assemblage, générant de la chaleur via la résistance électrique naturelle des pièces.

Comprendre les compromis

Choisir la bonne source de chaleur nécessite d'équilibrer quatre facteurs critiques : le contrôle, le volume, la complexité et le coût. Une mauvaise compréhension de ces compromis est une source courante d'échecs de brasage.

Précision et contrôle de la chaleur

Le brasage par induction offre le plus haut niveau de contrôle, fournissant une chaleur précise et reproductible sur une très petite zone. Le brasage au four offre le chauffage le plus uniforme sur une pièce entière et complexe.

Le brasage manuel au chalumeau dépend entièrement de l'habileté de l'opérateur et est le plus susceptible de subir un chauffage incohérent, une surchauffe ou une sous-chauffe, ce qui peut compromettre l'intégrité du joint.

Volume et vitesse de production

Pour une vitesse maximale en production à grand volume, rien ne surpasse le brasage par induction, où les cycles de chauffage peuvent durer quelques secondes. Le brasage au four est également excellent pour les grands volumes, car de nombreuses pièces peuvent être traitées simultanément en un seul lot.

Le brasage au chalumeau est généralement plus lent et mieux adapté aux travaux ponctuels ou aux travaux à faible volume où le temps de configuration pour d'autres méthodes serait impraticable.

Complexité du joint et du matériau

Le brasage au four excelle avec les assemblages complexes comportant des joints multiples ou inaccessibles, car la pièce entière est chauffée uniformément. Il est également idéal pour les matériaux très sensibles aux contraintes thermiques localisées.

Le brasage au chalumeau et par induction sont les meilleurs pour les joints plus simples et facilement accessibles où la chaleur peut être appliquée directement.

Coût et investissement initial

Le brasage au chalumeau a le coût d'équipement initial le plus bas, le rendant accessible à presque toutes les opérations.

Les systèmes de four et d'induction représentent un investissement en capital important. Leur coût est justifié par le débit élevé, la main-d'œuvre réduite et la qualité supérieure qu'ils offrent dans les environnements de production exigeants.

Faire le bon choix pour votre application

La sélection d'une source de chaleur est une décision technique qui doit être guidée par les objectifs de votre projet.

- Si votre objectif principal est la réparation sur le terrain, le prototypage ou les travaux à faible volume : Le brasage manuel au chalumeau offre la meilleure combinaison de portabilité, de flexibilité et de faible coût initial.

- Si votre objectif principal est la production à grand volume de pièces complexes : Le brasage au four offre une qualité de joint, une propreté et une cohérence inégalées à l'échelle.

- Si votre objectif principal est la vitesse et l'automatisation sur des joints simples et répétitifs : Le brasage par induction offre une vitesse, une précision et une efficacité énergétique exceptionnelles pour la production de masse.

- Si vous travaillez avec des assemblages en aluminium sensibles ou complexes : Le brasage par immersion peut être la méthode la plus efficace pour assurer un transfert de chaleur complet et uniforme.

En fin de compte, comprendre comment chaque source de chaleur interagit avec vos matériaux et vos objectifs de production est la base pour créer des joints brasés constamment solides et fiables.

Tableau récapitulatif :

| Méthode de brasage | Idéal pour | Avantage clé |

|---|---|---|

| Brasage au chalumeau | Réparations, prototypage, faible volume | Faible coût, grande flexibilité |

| Brasage au four | Grand volume, assemblages complexes | Qualité et uniformité supérieures des joints |

| Brasage par induction | Production automatisée à grande vitesse | Chauffage précis, localisé et économe en énergie |

Vous ne savez pas quelle source de chaleur de brasage convient à votre application ? Les experts de KINTEK peuvent vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables idéaux pour vos défis spécifiques de brasage et d'assemblage de matériaux.

Que vous ayez besoin d'un four robuste pour la production à grand volume ou d'outils précis pour la R&D, nous avons les solutions pour améliorer l'efficacité de vos processus et la qualité de vos joints.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur